Istället för att bygga upp plastfilament lager för lager, ett nytt tillvägagångssätt för 3-D-utskrift lyfter komplexa former från en vätska upp till 100 gånger snabbare än konventionella 3-D-utskriftsprocesser, Det har forskare vid University of Michigan visat.

3D-utskrift kan förändra spelet för relativt små tillverkningsjobb, producerar färre än 10, 000 identiska föremål, eftersom det skulle innebära att föremålen kunde tillverkas utan behov av en form som kostar uppemot $10, 000. Men den mest välbekanta formen av 3D-utskrift, vilket är ungefär som att bygga 3D-objekt med en serie 1D-linjer, har inte kunnat fylla det luckan på typiska produktionstider på en vecka eller två.

"Med konventionella metoder, det är inte riktigt möjligt om du inte har hundratals maskiner, sa Timothy Scott, U-M docent i kemiteknik som tillsammans med Mark Burns ledde utvecklingen av den nya 3D-utskriftsmetoden, T.C. Chang professor i teknik vid U-M.

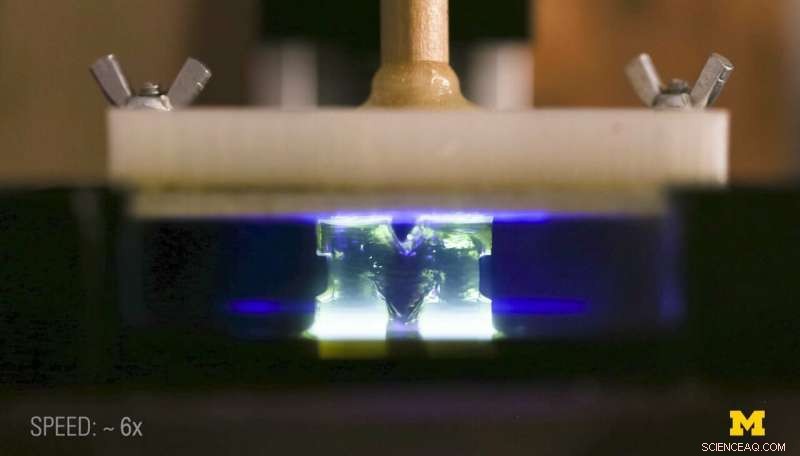

Deras metod stelnar det flytande hartset med hjälp av två lampor för att kontrollera var hartset härdar - och var det förblir flytande. Detta gör det möjligt för teamet att stelna hartset i mer sofistikerade mönster. De kan göra en 3D-basrelief i ett enda skott snarare än i en serie 1D-linjer eller 2D-tvärsnitt. Deras tryckningsdemonstrationer inkluderar ett galler, en leksaksbåt och ett block M.

"Det är en av de första riktiga 3D-skrivarna som någonsin tillverkats, sa Burns, professor i kemiteknik och biomedicinsk teknik.

Men den sanna 3-D-metoden är inte bara ett stunt – det var nödvändigt att övervinna begränsningarna med tidigare insatser för att skriva ut moms. Nämligen, hartset tenderar att stelna på fönstret som ljuset lyser igenom, stoppa utskriftsjobbet precis när det börjar.

Genom att skapa ett relativt stort område där ingen stelning sker, tjockare hartser – eventuellt med förstärkande pulvertillsatser – kan användas för att producera mer hållbara föremål. Metoden förbättrar också den strukturella integriteten för filament 3-D-utskrift, eftersom dessa objekt har svaga punkter vid gränssnitten mellan lagren.

"Du kan bli mycket tuffare, mycket mer slitstarka material, " sa Scott.

En tidigare lösning på problemet med stelning-på-fönster var ett fönster som släpper igenom syre. Syret tränger in i hartset och stoppar stelnandet nära fönstret, lämnar en film av vätska som gör att den nyligen tryckta ytan kan dras bort.

Men eftersom detta gap bara är ungefär lika tjockt som en bit genomskinlig tejp, hartset måste vara mycket rinnande för att rinna tillräckligt snabbt in i det lilla gapet mellan det nyligen stelnade föremålet och fönstret när delen dras upp. Detta har begränsat momsutskrift till små, skräddarsydda produkter som kommer att behandlas relativt skonsamt, såsom dentala apparater och skoinlägg.

Genom att ersätta syret med ett andra ljus för att stoppa stelningen, Michigan-teamet kan skapa ett mycket större gap mellan objektet och fönstret – millimeter tjockt – vilket gör att hartset kan flöda in tusentals gånger snabbare.

Nyckeln till framgång är hartsens kemi. I konventionella system, det finns bara en reaktion. En fotoaktivator härdar hartset där ljuset lyser. I Michigan-systemet, det finns också en fotoinhibitor, som reagerar på en annan ljusvåglängd.

Istället för att bara kontrollera stelningen i ett 2D-plan, som nuvarande tekniker för momstryckning gör, Michigan-teamet kan mönstra de två typerna av ljus för att härda hartset på i princip vilken 3D-plats som helst nära belysningsfönstret.

U-M har lämnat in tre patentansökningar för att skydda de många uppfinningsrika aspekterna av tillvägagångssättet, och Scott förbereder sig för att starta ett startup-företag.

En artikel som beskriver denna forskning kommer att publiceras i Vetenskapens framsteg , betitlad, "Snabb, kontinuerlig additiv tillverkning genom volymetrisk polymerisationsinhiberingsmönster."