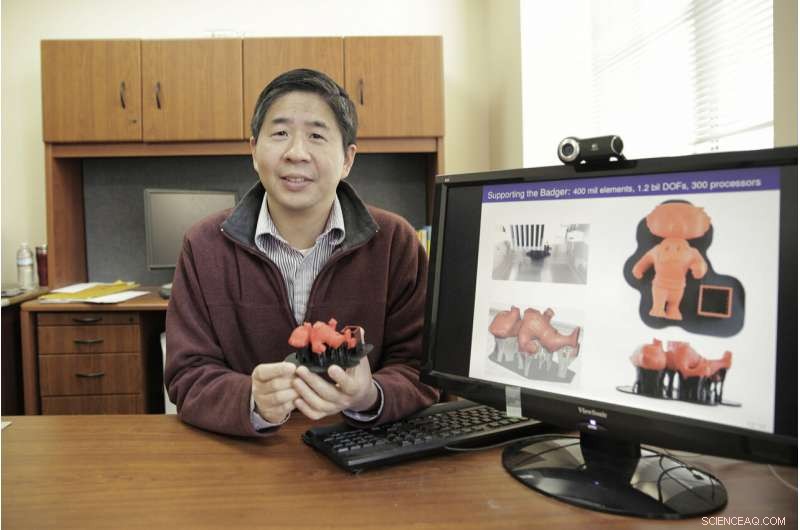

Xiaoping Qian håller i en 3D-printad stråle. Silverdelarna är den optimerade stödstrukturen för balken. Kredit:Sarah Page

3D-utskrift öppnar designmöjligheter som ingenjörer en gång bara kunde drömma om.

Tekniken gör det möjligt för tillverkare att skapa delar med unika och komplexa former - delar som konventionella tillverkningsmetoder som pressgjutning eller formsprutning inte kan producera.

Med 3D-utskrift, även känd som additiv tillverkning, en maskin skapar en del genom att lägga till material i lager, bygga objektet från grunden. Eftersom varje nytt lager måste stödjas av lagret under det, det finns en gräns för hur mycket ett lager i en komplex del kan sticka ut över nästa. Som ett resultat, Tillverkare behöver ofta bygga strukturer för att stödja en del när den trycks.

"Men efter att delen är klar, att ta bort det stödjande materialet kan vara kostsamt, säger Xiaoping Qian, en maskinteknikprofessor vid University of Wisconsin-Madison. "Dessa stödstrukturer kallas ibland offerstrukturer, eftersom de kasseras till slut, som slösar material och byggtid."

Vidare, det kan vara svårt att komma åt och ta bort stödkonstruktionen utan att riskera att skada den färdiga delen.

För att ta itu med dessa problem, Qian har utarbetat en metod som avsevärt minskar mängden stödmaterial som behövs för att bygga komponenter med 3D-utskrift – och, i vissa fall, kan till och med eliminera behovet av stödstrukturer helt och hållet.

Professor Xiaoping Qian har tagit fram en metod som avsevärt minskar mängden stödmaterial som behövs för att bygga komponenter med 3D-utskrift. Kredit:Sarah Page

"Traditionellt, stödstrukturen skapas genom att helt enkelt beakta delens geometri, och sedan skapa de kolumner som behövs för support, " säger Qian. "Men det här är inte optimerat."

Hans metod effektiviserar stödstrukturen med hjälp av beräkningsmodelleringsverktyg. Genom att göra det möjligt för tillverkare att använda den minsta mängden stödmaterial, tillvägagångssättet ger snabbare byggtider samt kostnadsbesparingar på material.

Qians tekniker är brett tillämpbara för en mängd olika additiv tillverkningsteknik. Än så länge, han har visat fördelarna med sitt tillvägagångssätt med hjälp av fused deposition-modellering och 3-D-tryckta metalldelar med hjälp av en laserpulverbäddsfusionsprocess. I ett projekt, han använde sina tekniker för att designa en del som krävde 43 procent mindre stödmaterial än vad som skulle användas i den traditionella additiv tillverkningsprocessen som förlitade sig på kommersiell designprogramvara av standardtyp.

Detta nya tillvägagångssätt växte fram ur Qians intresse av att utforska sätt att förbättra delarnas strukturella prestanda och funktionalitet genom att utnyttja den designflexibilitet som additiv tillverkning erbjuder. Till exempel, han har designat delar med komponentformer och topologier som är optimerade för att avleda värme. Sådana delar skulle vara användbara för många applikationer som kräver en kylfläns, inklusive inom elektronik.

Det logiska nästa steget var att optimera delarnas stödstruktur. "Förvånande, vi såg inte någon annan som försökte använda topologioptimering för att åstadkomma detta, " säger Qian.

Han säger att en 3D-tryckt del i allmänhet behöver stöd om det finns områden där dess yta lutar nedåt.

Qians nya metod minskar mängden stödmaterial (svart plast) som behövs för att det röda materialet (Bucky) ska kunna 3D-printas. Kredit:Sarah Page

Dock, i topologioptimeringsprocessen, Ingenjörer ställer först krav på delen och övergripande designmål – och sedan utför ett datorprogram analyser och genererar idealiska komponenttopologier.

"Så utmaningen är, om du inte känner till delens geometri i förväg, hur skulle du då veta ytans lutning och om du skulle behöva stöd eller inte?" säger Qian.

Det är där hans genombrott kommer in – på ett sätt som är ungefär som att förutsäga framtiden.

Qian utvecklade en metod för att beräkna mängden ytarea på en komponent som behöver stöd – utan att veta delens slutliga geometri i förväg. Han säger att nyckeln var att definiera ett nytt mått som kallas den projicerade underskurna omkretsen. "När du beräknar detta nya mått, det motsvarar i huvudsak det område som behöver stöd, " han säger.

Genom att införliva det nya måttet i sina datormodeller, Qian kan kontrollera mängden och vinkeln på överhänget – vilket minimerar eller till och med eliminerar stödstrukturen – när man designar en del.

Som ett resultat, till exempel, han kan designa en komponent som är optimerad för att avleda så mycket värme som möjligt utan att behöva någon stödstruktur för att tillverka.

Att designa sådana helt självbärande delar är ett aktivt forskningsområde för Qian, och hans arbete är redo att gynna tillverkare som inte bara vill spara pengar på material och tillverka delar på kortare tid utan också skapa nya typer av delar med ökad funktionalitet.