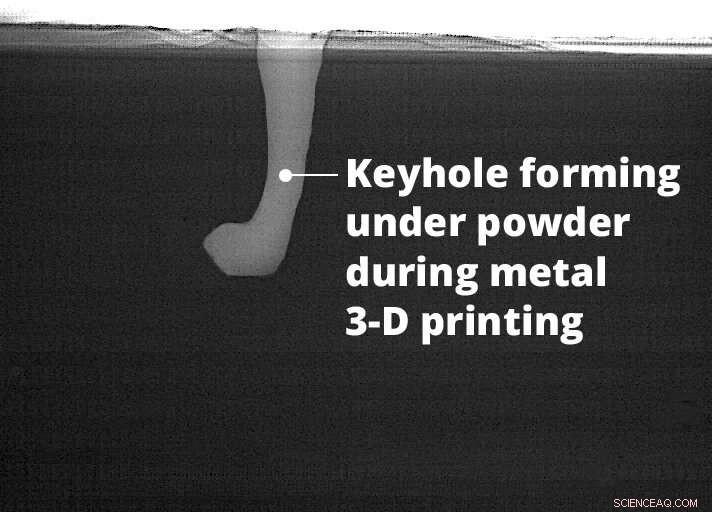

Denna bilden, tagna under synkrotronen vid Argonne National Laboratory, visar ett nyckelhål som håller på att bildas under 3D-utskriftsprocessen av metall. Under laserpulverbäddfusion, en 3D -skrivare "borrar" ett hål i metallen. Kredit:Carnegie Mellon University College of Engineering

Additiv tillverknings löfte att revolutionera industrin begränsas av ett utbrett problem:små gasfickor i slutprodukten, vilket kan leda till sprickor och andra misslyckanden.

Ny forskning publicerad idag i Vetenskap , ledd av forskare från Carnegie Mellon University och Argonne National Laboratory, har identifierat hur och när dessa gasfickor bildas, samt en metodik för att förutsäga deras bildning – en avgörande upptäckt som dramatiskt kan förbättra 3D-utskriftsprocessen.

"Forskningen i denna artikel kommer att leda till bättre kvalitetskontroll och bättre kontroll av att arbeta med maskinerna, "sa Anthony Rollett, en professor i materialvetenskap och teknik vid Carnegie Mellon University och en författare på tidningen. "För att additiv tillverkning verkligen ska ta fart för de flesta företag, vi måste förbättra konsistensen hos de färdiga produkterna. Den här forskningen är ett stort steg i den riktningen."

Forskarna använde de extremt ljusa högenergiröntgenstrålarna vid Argonnes Advanced Photon Source (APS), en användaranläggning för DOE Office of Science, att ta supersnabb video och bilder av en process som kallas Laser Power Bed Fusion (LPBF), där lasrar används för att smälta och smälta samman materialpulver.

Lasrarna, som skannar över varje lager av pulver för att smälta samman metall där det behövs, bokstavligen skapa den färdiga produkten från grunden. Defekter kan bildas när gasfickor fastnar i dessa lager, orsaka brister som kan leda till sprickor eller andra haverier i slutprodukten.

Tills nu, tillverkare och forskare visste inte mycket om hur lasern borrar in i metallen, producerar håligheter som kallas "ångdepressioner, " men de antog att typen av metallpulver eller styrkan hos laser var att skylla på. Som ett resultat, Tillverkare har använt en trial and error-metod med olika typer av metaller och lasrar för att försöka minska defekterna.

Faktiskt, forskningen visar att dessa ångdepressioner existerar under nästan alla förhållanden i processen, oavsett laser eller metall. Ännu viktigare, forskningen visar hur man förutsäger när en liten depression kommer att växa till en stor och instabil som potentiellt kan skapa en defekt.

"Vi drar tillbaka slöjan och avslöjar vad som verkligen händer, " sa Rollett som också är meddirektör för NextManufacturing Center på Carnegie Mellon. "De flesta tror att du lyser med laserljus på ytan av ett metallpulver, ljuset absorberas av materialet, och det smälter metallen till en smältbassäng. I själva verket, du borrar verkligen ett hål i metallen."

Genom att använda högspecialiserad utrustning vid Argonnes APS, en av de mest kraftfulla synkrotronanläggningarna i världen, forskare såg vad som händer när lasern rör sig över metallpulverbädden för att skapa varje lager av produkten.

Under perfekta förhållanden, smältbassängens form är ytlig och halvcirkelformad, kallas "ledningsläget". Men under själva utskriftsprocessen, högeffektlasern, rör sig ofta i låg hastighet, kan ändra formen på smältbassängen till något som ett nyckelhål i ett vaktlås:rund och stor ovanpå, med en smal spets i botten. Sådan smältning i "nyckelhålsläge" kan potentiellt leda till defekter i slutprodukten.

"Baserat på denna forskning, vi vet nu att nyckelhålsfenomenet är viktigare, på många sätt, än pulvret som används vid additiv tillverkning, sa Ross Cunningham, en nyutexaminerad från Carnegie Mellon University och en av de första författarna till denna artikel. "Vår forskning visar att du kan förutsäga de faktorer som leder till ett nyckelhål - vilket innebär att du också kan isolera dessa faktorer för bättre resultat."

Forskningen visar att nyckelhål bildas när en viss lasereffektdensitet uppnås som är tillräcklig för att koka metallen. Detta, i tur och ordning, avslöjar laserfokusets kritiska betydelse i den additiva tillverkningsprocessen, ett element som har fått liten uppmärksamhet hittills, enligt forskargruppen.

"Nyckelhålsfenomenet kunde ses för första gången med sådana detaljer på grund av skalan och den specialiserade förmågan som utvecklats vid Argonne, " sa Tao Sun, en Argonne-fysiker och en författare på tidningen. "Den intensiva högenergiröntgenstrålen vid APS är nyckeln till upptäckter som detta."

Experimentplattformen som stöder studier av additiv tillverkning inkluderar en laserapparat, specialiserade detektorer, och dedikerade strållinjeinstrument.

2016, Argonne-teamet, tillsammans med sina forskningspartners, fångade den första röntgenvideon någonsin av lasertillverkning i mikrometer- och mikrosekundsskala. Den studien ökade intresset för vilken inverkan Argonnes APS kan ha på tillverkningstekniker och utmaningar.

"Vi studerar verkligen ett mycket grundläggande vetenskapligt problem, vilket är vad som händer med metall när du värmer upp den med en högeffektlaser, sa Cang Zhao, en Argonne postdoc och den andra medförfattaren till tidningen. "På grund av vår unika experimentella förmåga, vi kan arbeta med våra medarbetare på experiment som verkligen är värdefulla för tillverkarna."

Forskargruppen tror att denna forskning kan motivera tillverkare av maskiner för additiv tillverkning att erbjuda mer flexibilitet när de styr maskinerna och att den förbättrade användningen av maskinerna kan leda till en betydande förbättring av slutprodukten. Dessutom, om dessa insikter följs, processen för 3D-utskrift kan bli snabbare.

"Det är viktigt eftersom 3D-utskrift i allmänhet är ganska långsam, "Sa Rollett." Det tar timmar att skriva ut en del som är några centimeter hög. Det är OK om du har råd att betala för tekniken, men vi måste bli bättre."