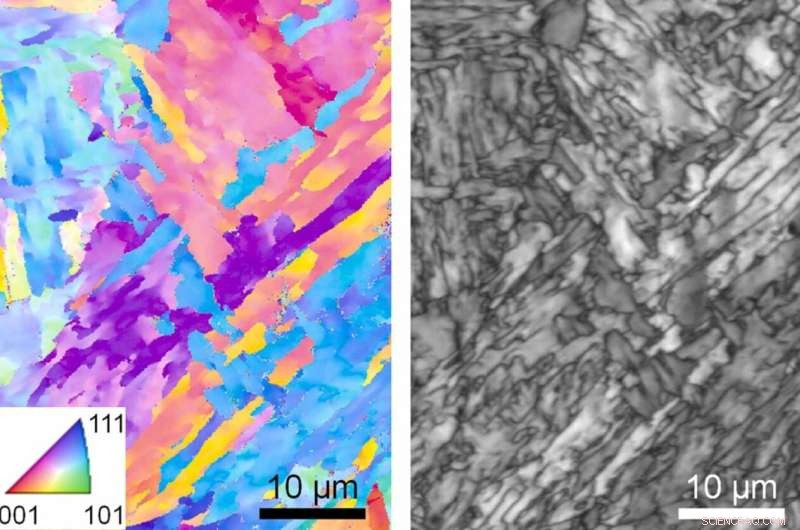

En mikroskopisk bild av 3D-printat 17-4 rostfritt stål. Färgerna i den vänstra versionen av bilden representerar de olika orienteringarna av kristaller i legeringen. Kredit:NIST

För flygplan, lastfartyg, kärnkraftverk och annan kritisk teknik är styrka och hållbarhet avgörande. Det är därför många innehåller en anmärkningsvärt stark och korrosionsbeständig legering som kallas 17-4 precipitation härdning (PH) rostfritt stål. Nu, för första gången någonsin, kan 17-4 PH-stål konsekvent 3D-printas samtidigt som de behåller sina gynnsamma egenskaper.

Ett team av forskare från National Institute of Standards and Technology (NIST), University of Wisconsin-Madison och Argonne National Laboratory har identifierat särskilda 17-4 stålkompositioner som, när de trycks, matchar egenskaperna hos den konventionellt tillverkade versionen. Forskarnas strategi, beskriven i tidskriften Additive Manufacturing , är baserad på höghastighetsdata om utskriftsprocessen de erhållit med hjälp av högenergiröntgenstrålar från en partikelaccelerator.

De nya rönen kan hjälpa tillverkare av 17-4 PH-delar att använda 3D-utskrift för att minska kostnaderna och öka sin tillverkningsflexibilitet. Tillvägagångssättet som används för att undersöka materialet i den här studien kan också sätta bordet för en bättre förståelse för hur man skriver ut andra typer av material och förutsäger deras egenskaper och prestanda.

Trots dess fördelar jämfört med konventionell tillverkning kan 3D-utskrift av vissa material ge resultat som är för inkonsekventa för vissa applikationer. Att skriva ut metall är särskilt komplicerat, delvis på grund av hur snabbt temperaturerna skiftar under processen.

"När du tänker på additiv tillverkning av metaller, svetsar vi i huvudsak miljontals små, pulverformiga partiklar i ett stycke med en kraftfull källa som en laser, smälter dem till en vätska och kyler dem till ett fast material", säger NIST-fysikern. Fan Zhang, en studie medförfattare. "Men nedkylningshastigheten är hög, ibland högre än en miljon grader Celsius per sekund, och detta extrema ojämviktstillstånd skapar en uppsättning extraordinära mätutmaningar."

Eftersom materialet värms upp och kyls så hastigt, skiftar arrangemanget, eller kristallstrukturen, av atomerna i materialet snabbt och är svårt att fastställa, sa Zhang. Utan att förstå vad som händer med stålets kristallstruktur när det skrivs ut, har forskare kämpat i åratal för att 3D-printa 17-4 PH, där kristallstrukturen måste vara helt rätt – en typ som kallas martensit – för att materialet ska uppvisa dess mycket eftertraktade fastigheter.

Författarna till den nya studien syftade till att belysa vad som händer under de snabba temperaturförändringarna och hitta ett sätt att driva den inre strukturen mot martensit.

Precis som en höghastighetskamera behövs för att se en kolibris flaxande vingar, behövde forskarna specialutrustning för att observera snabba förändringar i strukturen som sker på millisekunder. De hittade rätt verktyg för jobbet inom synkrotronröntgendiffraktion, eller XRD.

"I XRD interagerar röntgenstrålar med ett material och kommer att bilda en signal som är som ett fingeravtryck som motsvarar materialets specifika kristallstruktur", säger Lianyi Chen, professor i maskinteknik vid UW-Madison och studiemedförfattare.

Vid Advanced Photon Source (APS), en 1 100 meter lång partikelaccelerator inrymd vid Argonne National Lab, slog författarna sönder högenergiröntgenstrålar i stålprover under utskrift.

Författarna kartlade hur kristallstrukturen förändrades under loppet av ett tryck, och avslöjade hur vissa faktorer de hade kontroll över - såsom sammansättningen av den pulveriserade metallen - påverkade processen hela tiden.

Medan järn är den primära komponenten i 17-4 PH stål, kan sammansättningen av legeringen innehålla olika mängder av upp till ett dussin olika kemiska grundämnen. Författarna, som nu är utrustade med en tydlig bild av den strukturella dynamiken under tryckning som en guide, kunde finjustera stålets sammansättning för att hitta en uppsättning kompositioner inklusive just järn, nickel, koppar, niob och krom som gjorde lura.

"Kompositionskontroll är verkligen nyckeln till 3D-utskriftslegeringar. Genom att kontrollera sammansättningen kan vi kontrollera hur den stelnar. Vi visade också att över ett brett spektrum av kylningshastigheter, säg mellan 1 000 och 10 miljoner grader Celsius per sekund , våra kompositioner resulterar konsekvent i helt martensitiskt 17-4 PH stål," sa Zhang.

Som en bonus resulterade vissa kompositioner i bildandet av hållfasthetsinducerande nanopartiklar som med den traditionella metoden kräver att stålet kyls och sedan återupphettas. In other words, 3D printing could allow manufacturers to skip a step that requires special equipment, additional time and production cost.

Mechanical testing showed that the 3D-printed steel, with its martensite structure and strength-inducing nanoparticles, matched the strength of steel produced through conventional means.

The new study could make a splash beyond 17-4 PH steel as well. Not only could the XRD-based approach be used to optimize other alloys for 3D printing, but the information it reveals could be useful for building and testing computer models meant to predict the quality of printed parts.

"Our 17-4 is reliable and reproduceable, which lowers the barrier for commercial use. If they follow this composition, manufacturers should be able to print out 17-4 structures that are just as good as conventionally manufactured parts," Chen said. + Utforska vidare

Denna berättelse är återpublicerad med tillstånd av NIST. Läs originalberättelsen här.