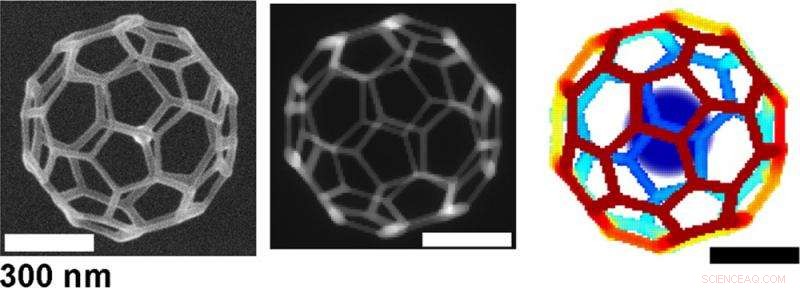

Ett 32-facket 3D trunkerat icosahedron-nät skapades för att testa simuleringens förmåga att exakt konstruera komplexa geometrier. SEM-bilden av den slutliga experimentella produkten (vänster) överensstämde i hög grad med strukturen som förutspåddes av den virtuella SEM-bilden (mitten) och den simulerade designmodellen (höger). Kredit:Oak Ridge National Laboratory

Att designa en 3D-tryckt struktur är tillräckligt svårt när produkten är tum eller fot stor. Föreställ dig att krympa den mindre än en droppe vatten, mindre än ett människohår, tills den förvärras av en vanlig bakterie.

Denna omöjligt lilla struktur kan göras till verklighet med fokuserad elektronstråleinducerad avsättning, eller FEBID, att i huvudsak 3-D-printa i nanoskala. FEBID använder en elektronstråle från ett svepelektronmikroskop för att kondensera gasformiga prekursormolekyler till en fast avlagring på en yta.

Tidigare, denna metod var mödosam, benägna för fel och opraktiska för att skapa komplexa strukturer större än några nanometer. Nu, ett team vid Department of Energy's Oak Ridge National Laboratory, i samarbete med University of Tennessee och Graz University of Technology, har utvecklat en kraftfull simuleringsstyrd ritningsprocess för att förbättra FEBID och introducera nya möjligheter inom nanotillverkning.

Teamledare Jason Fowlkes, en forskaranställd vid ORNL:s Center for Nanophase Materials Sciences, en användaranläggning för DOE Office of Science, sa det nya systemet integrerar design och konstruktion i en strömlinjeformad process som skapar komplexa 3-D nanostrukturer.

Harald Plank, studie medförfattare i Graz, Österrike, sade förmågan att noggrant designa anpassade nanostrukturer "öppnar upp en mängd nya applikationer inom 3D-plasmonik, fristående nanosensorer och nanomekaniska element på lägre nanoskala som är nästan omöjliga att tillverka med andra tekniker."

Processen använder en 3-D-simulering för att styra elektronstrålen och replikera komplexa gitter och maskor mellan 10 nanometer och en mikron i storlek. Modellen spårar elektronspridningsvägar och frigörandet av sekundära elektroner för att förutsäga avsättningsmönstret på materialets yta och visualisera den slutliga strukturen av ett experiment.

Den innovativa aspekten av detta arbete, enligt Fowlkes, är konvergensen av experiment och simulering. Simuleringen styr den experimentella konstruktionen, medan de avslutade experimenten, i tur och ordning, ge feedback om simuleringens noggrannhet och styrka. Design matas in i simulerings- och ritningsprogrammet, och eventuella inkonsekvenser mellan de två orsakade av sekundär elektronaktivitet kan fångas före experimentet.

"I sin enklaste form, när vi väl känner till emissionsprofilen för de sekundära elektronerna som vi inte vill ha, vi kan designa runt dem, " sa Fowlkes.

Även om det är långsammare än andra nanotillverkningsmetoder som finns tillgängliga i renrummet på CNMS, FEBID-processen är den enda som kan producera 3-D nanostrukturer med hög kvalitet, sa Fowlkes. Utan sätt att "se" nanostrukturerna under konstruktionen, forskare förlitade sig tidigare på trial and error, manuell justering av byggparametrarna för att producera de önskade formerna.

Fowlkes sa att laget nu kommer att fokusera på att helt rena strukturerna av kolförorening. Reningsprocessen, kallas in situ rening, tar bort orenheter under konstruktionen, med hjälp av vatten eller syre och en laser för att frigöra det kvarvarande kolet från prekursorn och spola ut det ur strukturen. Simuleringen kan till och med inkludera påfrestningarna från kolavskiljningsprocessen och kan förutse omvandlingen i slutprodukten.

"Vi kan designa strukturer på ett sätt där det faktiska skrivmönstret kan se förvrängt ut, men det är med hänsyn till det faktum att det kommer att dra sig tillbaka och dra ihop sig under reningen och sedan kommer det att se ut som den rätta strukturen, " sa Fowlkes.