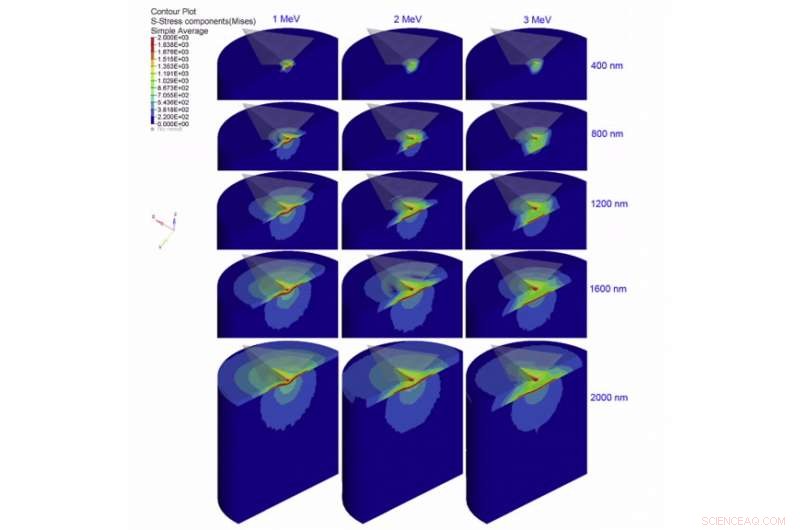

von Mises spänningar (MPs) för de tre SS316-modellerna på varierande djup (en genomskuren vy visas för att skissera spänningskonturerna av genomgående tjocklek). Kredit:Australian Nuclear Science and Technology Organisation (ANSTO)

Datormodellering av nano-intryckningsstudier utförda på jonbestrålade stål har genererat 3D-spänningsfältskartor i ingenjörsskala som stämmer väl överens med experimentella resultat.

Materialet som studeras är glödgat rostfritt stål 316, den mest använda strukturella legeringen inom marin, kemisk, petrokemiska, transport, tillverkning och kärnkraftsindustrin.

I studien publicerad i International Journal of Plasticity, forskare från ANSTO och University of New South Wales använde jonbestrålning, nano-intryckning och elektronmikroskopi för att få en inblick i sambandet mellan toppskadedjup och motsvarande topphårdhetsdjup orsakad av bestrålning.

"Det vi vinner på modellen är något du inte kan observera experimentellt, speciellt på ett visuellt sätt, det är, ett tredimensionellt spänningstillstånd i en flerskiktsstruktur som genereras av jonbestrålning, " sa huvudförfattaren Michael Saleh, en ANSTO materialforskare, som utvecklar simuleringar av avancerade material i extrema miljöer.

"Det har funnits modeller skapade med ett hårt och mjukt lager, men i dessa simuleringar tittade vi på flera lager i en nanometerskala där gradienten var hög och beräkningen av spänningar var komplex."

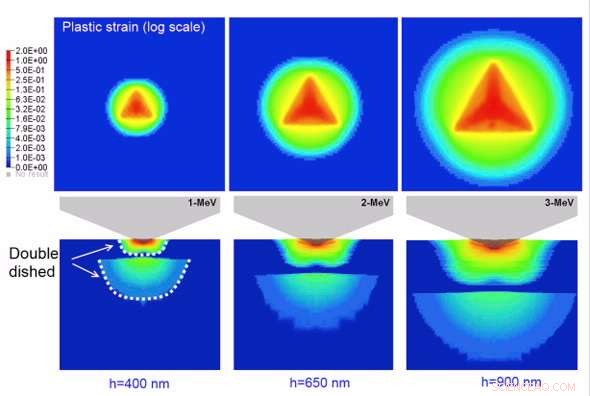

I simuleringarna, vid läget för högsta hårdhet, plasttöjningskonturerna uppvisade en dubbelskålad plastzonprofil.

"Detta var inget mindre än en uppenbarelse eftersom plastzonen förväntades vara kontinuerlig sfärisk stress, " sa medförfattaren Dr Dhriti Bhattacharyya, en senior materialteknikforskare, som utförde nano-indragningen och analytiska beräkningar.

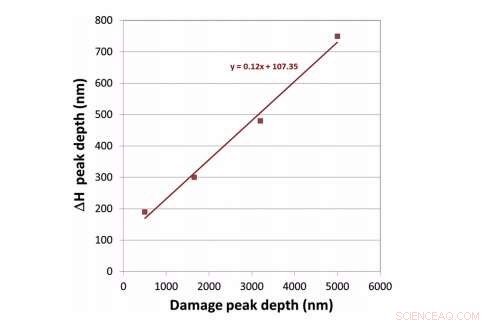

Utredarna fann också ett enkelt linjärt samband mellan hårdhetstoppdjup och skadetoppdjup, vilket har bredare konsekvenser för skiktade material.

Målet med forskningen var att förstå effekten av strålning på de mekaniska egenskaperna hos bestrålat material. Jonbestrålning ger en snabb och icke-aktiv metod för att uppnå höga skadedoser. Dock, denna bestrålningsprocedur gör att olika mängder atomförskjutningar eller skador uppstår i materialet på olika djup, skapa ett tunt lager av material med en stor gradient i hårdhet (som en serie av nanometerskala lager av varierande styrka). Studiet av de mekaniska egenskaperna som förändras genom tjockleken på det påverkade lagret är mycket utmanande. Nano-intryckning ger ett relativt enkelt sätt att sondera den modifierade ytan; dock, tolkningen av resultaten kompliceras av den skiktade strukturen och 3D-spänningstillståndet runt indraget.

Plott av Djup av hårdhetstopp (dH) vs Djup av skada topp (dD) för nano-indragningsmetod uppifrån och ned. Kredit:Australian Nuclear Science and Technology Organisation (ANSTO)

Jonbestrålning

Glödgat rostfritt stål (SS316) bestrålades med heliumjoner vid 1, 2 och 3 MeV på STAR-acceleratorn som orsakar atomförskjutningsskador på olika djup.

Medförfattare Prof Mihail Ionescu, Interim ledare för kärnbränslecykeln, övervakade jonbestrålningen vid ANSTOs Center for Accelerator Science.

Jonbestrålning gör att olika mängder atomförskjutningar eller skador uppstår i materialet på olika djup, skapa en serie lager med olika hårdhet.

Bestrålning av ett målprov med högenergijoner kan orsaka samma skada som skulle ta många år att ackumulera i en kärnreaktor. Denna typ av bestrålning gör det lättare att hantera testproverna då de inte blir radioaktiva i allmänhet.

Nano-indragning

"Vi genomförde nano-intrång eftersom det kan användas för att mäta de mekaniska egenskaperna efter jonbestrålning, sa Bhattacharyya.

Jonbestrålning orsakade härdning på grunt djup med mätbara och definierade toppar i hårdhet.

Ytan av bestrålade och obestrålade prover var nano-indragen med en triangulär formad pyramidformad spets till ett djup av tre mikron.

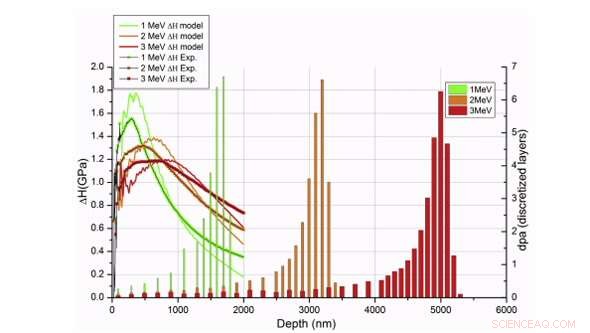

Experimentella och numeriska mätningar för SS316 bestrålad med 1 MeV, 2 MeV och 3 MeV He2+. Stapeldiagrammen visar den dpa som används i de numeriska modellerna. Kredit:Australian Nuclear Science and Technology Organisation (ANSTO)

"Nano-indragning inducerar komplexa 3D-tillstånd av stress i materialen, vilket är ytterligare komplicerat i lager med olika styrkor. Det skapar också en mycket stor plastvolym runt den, sa Bhattacharyya.

Med hjälp av analytiska metoder, Bhattacharyya kunde förutsäga ökningen av hårdhet på olika djup vid tre olika energier med rimlig noggrannhet.

"Med hjälp av en medelvärdesmekanism över plastzonen, det gav ett relativt snabbt sätt att uppskatta hårdhetsökningen på grund av eventuell skada inom det modellerade området, sa Bhattacharyya.

"Dock, toppskador och topphårdhet inträffar inte vid samma punkt i materialet, den når topphårdhet före toppskada, och vi ville förstå orsaken till skillnaden, sa Bhattacharyya.

"Du får mycket större hårdhet närmare ytan, på grund av stressfältet som färdas före nano-indragsspetsen.

"När du genomborrar materialet, den känner redan av de lägre lagren, som den inte har nått.

"Plastzonen är området runt spetsen, vilket orsakar plastisk deformation och hårdhetsvärdet som du känner är faktiskt genomsnittet av den volymen.

"Men i ett skiktat material, den kommer att börja känna av de hårdare skikten under den innan den faktiskt når dit. Den når toppen tidigare."

Skillnaden i profiler vid olika energier kan förklaras av att hårdheten baseras på medelvärdesberäkning över alla skikten och fördelningen av skikten förändras vid olika energier.

Datormodellering

Konturer av plastpåkänning vid topphårdhet detekteras av modell. Ovanifrån och vertikal utskärning visas. Kredit:Australian Nuclear Science and Technology Organisation (ANSTO)

"Vi tog några neutrondata från litteraturen, som hade etablerat härdningsscheman med korrelationer mellan förskjutningar per atom (dpa) och härdning som utgångspunkt. Med matematisk anpassning kunde vi göra många förbättringar av modellen, sa Saleh.

Rent generellt, modellerna förutsäger något, men passar bra när det gäller styrka och toppposition. De ligger inom 10 procent och, rent generellt, som är mycket bra i en struktur med flera lager."

I modellerna, plasticitetszonens radie var åtta till nio gånger djupet av indraget, inte tre till fem som hade förutspåtts på annat håll.

"Om du kan etablera en tillförlitlig metod, varvid du kan analysera om din komponent kommer att misslyckas genom enkel nano-indragning, det skulle finnas ett enormt intresse från industrin, sa Saleh.

"Detta ger oss ett sätt att förutsäga förväntade hårdhetstopppositioner och värden för strålningsdoser. Men den grundläggande principen bakom experimentet kommer att fungera för alla skiktade material. Materialet behöver inte ens bestrålas, sa Bhattacharyya.

"När vi väl känner till styrkan och andra mekaniska parametrar, vi kan arbeta baklänges och räkna ut skadeprofilen.

Studien ger inte bara en förståelse för de strålningsinducerade förändringarna i materials ytegenskaper, utan men en större förståelse för nanoindentationsprocessen i flerskiktsmaterial i allmänhet.

Modelleringsresultaten ger information om mekaniska egenskaper som är skalbara till tekniska dimensioner."

Utredarna fortsätter studier av andra jonbestrålade material med flera faser och olika kristallstrukturer.