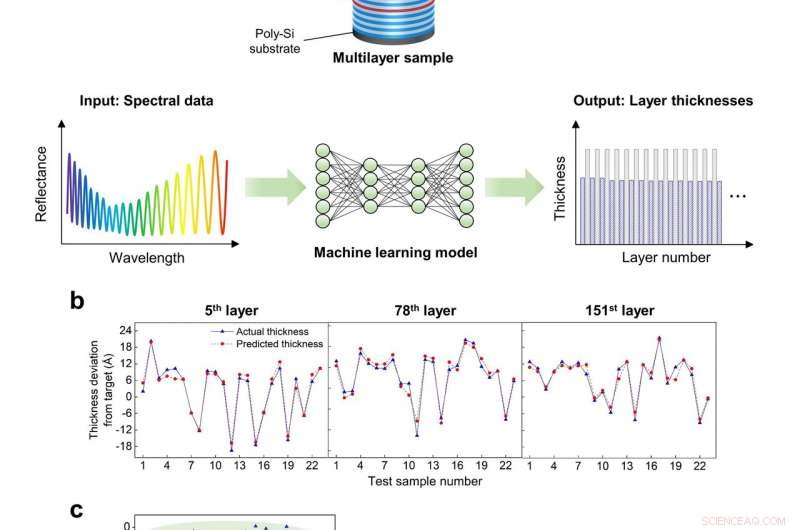

a, Arbetsprincipen för den demonstrerade metoden. Proverna som testades var flerskiktshalvledarenheter med alternerande lager av oxid (SiO2) och nitrid (Si3N4) på ett kiselsubstrat. För att få spektroskopiska data, kommersiella ellipsometrar och reflektometrar installerade i halvledarproduktionslinjerna användes. För maskininlärningsmodellen, uppmätta spektraldata och varje lagertjocklek användes som input och output, respektive. b, Tjockleksförutsägelseresultat för de 23 testproverna. Den förutsagda tjockleken (röda cirklar) stämmer väl överens med den faktiska tjockleken (blå trianglar), oavsett material eller lagerposition, med en genomsnittlig förutsägelse RMSE på cirka 1,6 Å. c, Avvikande enhetsdetekteringsresultat. Sjutton normala prover och två avvikande prover preparerades för testet. Alla normala och extrema prover klassificeras framgångsrikt. Kredit:Hyunsoo Kwak, Sungyoon Ryu, Suil Cho, Junmo Kim, Yusin Yang, och Jungwon Kim

Med den senaste tidens explosiva efterfrågan på datalagring, allt från datacenter till olika smarta och uppkopplade enheter, behovet av högre kapacitet och mer kompakta minnesenheter ökar hela tiden. Som ett resultat, halvledarenheter går nu från 2-D till 3-D. 3-D-NAND-flashminnet är den mest kommersiellt framgångsrika 3-D-halvledarenheten idag, och dess efterfrågan på att stödja vår datadrivna värld växer nu exponentiellt.

Skallagen för 3D-enheter uppnås genom att stapla fler och fler halvledarlager, långt över 100 lager, på ett mer tillförlitligt sätt. Eftersom varje lagertjocklek motsvarar den effektiva kanallängden, noggrann karakterisering och kontroll av lager-för-lager tjocklek är avgörande. Hittills, tyvärr, icke-förstörande, noggrann mätning av varje lagertjocklek av en sådan struktur med hundra lager har inte varit möjlig, vilket sätter en allvarlig flaskhals i framtida skalning av 3D-enheter.

I en ny tidning publicerad i Ljus:Avancerad tillverkning , ett team av ingenjörer från Korea Advanced Institute of Science and Technology (KAIST) och Samsung Electronics Co. Ltd., ledd av professor Jungwon Kim från KAIST, Sydkorea, har utvecklat en oförstörande tjocklekskarakteriseringsmetod genom att kombinera optiska spektralmätningar och maskininlärning. Genom att utnyttja den strukturella likheten mellan halvledarflerskiktsstaplar och dielektriska flerskiktsspeglar, spektroskopiska optiska mätningar, inklusive ellipsometriska mätningar och reflektansmätningar, är anställd. Maskininlärning används sedan för att extrahera korrelationen mellan spektroskopiska mätdata och flerskiktstjocklek. För mer än 200 lager av oxid- och nitrid-flerlagerstack, tjockleken av varje lager över hela stapeln kunde bestämmas med ett medelvärde av cirka 1,6 Å rot-medelkvadratfel.

Förutom den exakta bestämningen av flerskiktstjockleken under normala tillverkningsförhållanden, vilket är användbart för att kontrollera etsnings- och deponeringsprocesser, forskargruppen utvecklade en annan maskininlärningsmodell som kan upptäcka extremvärden när skikttjockleken avviker avsevärt från designmålet. Den använde ett stort antal simulerade spektraldata för mer effektiv och ekonomisk träning, och kunde framgångsrikt upptäcka de felaktiga enheterna och den exakta felaktiga lagerplatsen i enheten.

"Maskininlärningsmetoden är användbar för att eliminera mätningsrelaterade problem, " sa Hyunsoo Kwak, doktorand vid KAIST och första författare till studien. "Genom att använda brusinjicerade spektraldata som indata till maskininlärningsalgoritmen, vi kan eliminera olika fel från mätinstrument och förändringar i materialegenskaper under olika tillverkningsförhållanden, " han lade till.

"Denna metod kan lätt användas för total inspektion av olika 3D-halvledarenheter, sa professor Kim, "vilket exemplifieras av det faktum att all data som används i detta arbete erhölls i kommersiella 3-D NAND-tillverkningslinjer från Samsung Electronics."