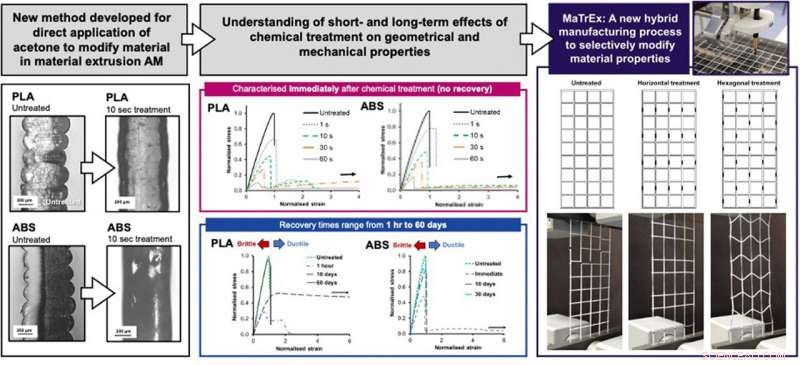

Grafiskt abstrakt. Kredit:DOI:10.1016/j.addma.2021.102337

En ny kemisk process för additiv tillverkning föreslår spännande möjligheter för 4D-utskrivna komponenter – som egenskaper som förändras över tiden.

Forskare vid Loughborough University har utvecklat en hybridmetod som kallas Material Treatment Extrusion Additive Manufacturing (MaTrEx-AM), som använder aceton för att härda riktade lager av 3D-utskrivna delar och strukturer.

Genom att variera hur mycket aceton som appliceras och var det används kan tillverkare skapa föremål med nya mekaniska egenskaper, sådan kontrollera hur delar deformeras.

Möjligheten att skapa dessa tidsberoende ger utskriftsprocessen en 4D-aspekt.

Verkliga tillämpningar inkluderar 4D-galler för hjälmstoppning för att undvika stötskador och för biomedicinska implantat.

Dr. Andy Gleadall sa:"Processen lägger till material lager för lager - det finns spår mellan lagren, lite som du skulle se om du staplade många stockar i sidled ovanpå varandra, alla uppställda.

"3D-utskrivna delar är ofta svaga på grund av hur lager läggs ned i sekvens, så det finns geometriska defekter mellan skikten och bindningen av material mellan skikten kanske inte är lika bra som den rena polymeren

"De nya funktionerna är potentiellt värdefulla för ett stort antal delar och strukturer, men de kanske mest uppenbara skulle vara delar som deformeras under drift och det sätt på vilket de deformeras måste kontrolleras.

"Den tidsberoende karaktären hos mekaniska egenskaper innebär att tillvägagångssättet lägger till en ny dimension till materialkapacitet, med hybridbearbetning på plats som underlättar en äkta 4D-utskriftsprocess."

Forskningen, "MaTrEx-AM:en ny hybridtillverkningsprocess för att selektivt kontrollera mekaniska egenskaper, " publicerades i tidskriften Additiv tillverkning.