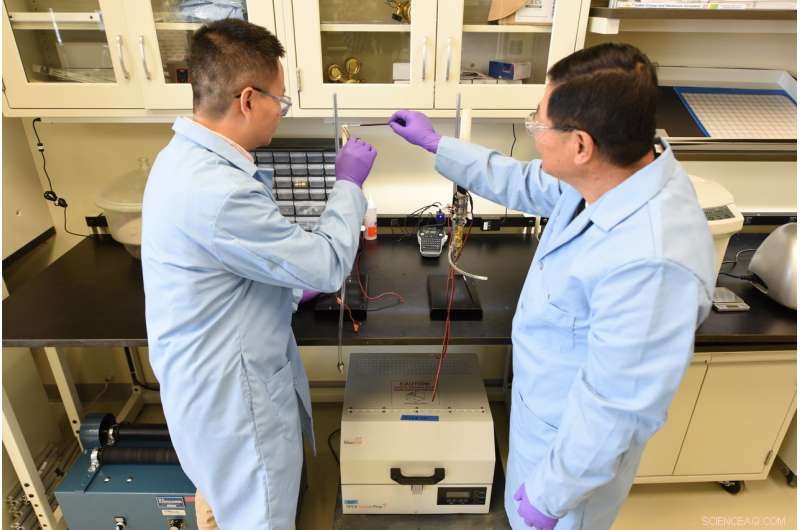

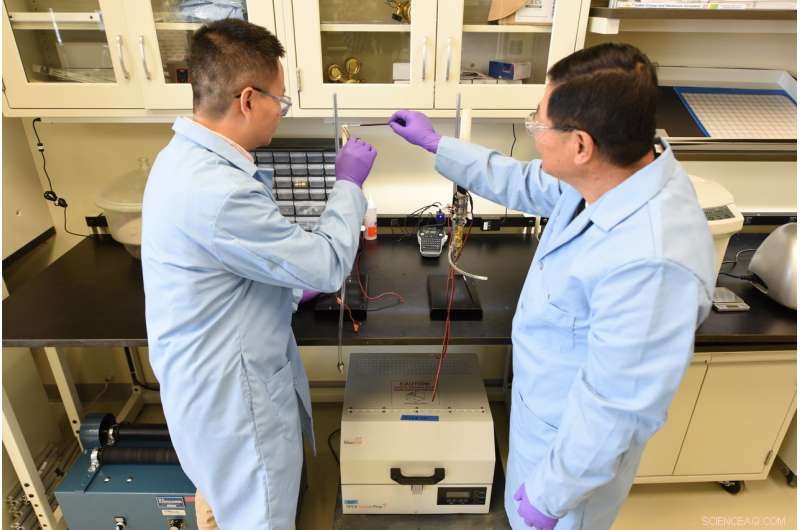

Forskaren Dong Ding utvecklar direkta kolbränsleceller vid INL:s Energy Innovation Laboratory. Kredit:Idaho National Laboratory

Framsteg inom en bränslecellsteknik som drivs av fast kol kan göra elproduktion från resurser som kol och biomassa renare och mer effektiv, enligt en ny artikel publicerad av forskare från Idaho National Laboratory.

Bränslecelldesignen innehåller innovationer i tre komponenter:anoden, elektrolyten och bränslet. Tillsammans, dessa framsteg tillåter bränslecellen att använda ungefär tre gånger så mycket kol som tidigare konstruktioner av direkta kolbränsleceller (DCFC).

Bränslecellerna arbetar också vid lägre temperaturer och visade högre maximal effekttäthet än tidigare DCFC, enligt INLs materialingenjör Dong Ding. Resultaten visas i veckans upplaga av tidskriften Avancerade material .

Medan vätebränsleceller (t.ex. protonbytesmembran (PEM) och andra bränsleceller) genererar elektricitet från den kemiska reaktionen mellan rent väte och syre, DCFC kan använda valfritt antal kolbaserade resurser för bränsle, inklusive kol, koks, tjära, biomassa och organiskt avfall.

Eftersom DCFC använder lättillgängliga bränslen, de är potentiellt mer effektiva än konventionella vätebränsleceller. "Du kan hoppa över det energikrävande steget att producera väte, " sa Ding.

Men tidigare DCFC-konstruktioner har flera nackdelar:De kräver höga temperaturer – 700 till 900 grader Celsius – vilket gör dem mindre effektiva och mindre hållbara. Ytterligare, som en följd av de höga temperaturerna, de är vanligtvis tillverkade av dyra material som kan hantera värmen.

Forskarna Dong Ding (till vänster) och Ting He utvecklar direkta kolbränsleceller vid INL:s energiinnovationslaboratorium. Kredit:Idaho National Laboratory

Också, tidiga DCFC-konstruktioner kan inte effektivt utnyttja kolbränslet.

Ding och hans kollegor tog sig an dessa utmaningar genom att designa en äkta direkt kolbränslecell som kan fungera vid lägre temperaturer - under 600 grader Celsius. Bränslecellen använder fast kol, som finmals och injiceras via en luftström in i cellen. Forskarna tacklade behovet av höga temperaturer genom att utveckla en elektrolyt med mycket ledande material - dopad ceriumoxid och karbonat. Dessa material bibehåller sin prestanda under lägre temperaturer.

Nästa, de ökade kolanvändningen genom att utveckla en 3D-keramisk textilanoddesign som sammanflätar buntar av fibrer som ett tygstycke. Fibrerna i sig är ihåliga och porösa. Alla dessa funktioner kombineras för att maximera mängden ytarea som är tillgänglig för en kemisk reaktion med kolbränslet.

Till sist, forskarna utvecklade ett kompositbränsle tillverkat av fast kol och karbonat. "Vid driftstemperatur, att kompositen är flytande, "Ding sa. "Det kan lätt flöda in i gränssnittet."

Det smälta karbonatet transporterar det fasta kolet in i de ihåliga fibrerna och anodens nålhål, öka bränslecellens effekttäthet.

Den resulterande bränslecellen ser ut som en grön, keramiskt klockbatteri som är ungefär lika tjockt som en bit byggpapper. En större kvadrat är 10 centimeter på varje sida. Bränslecellerna kan staplas ovanpå varandra beroende på applikation. De Avancerade material Journal postade ett videosammandrag här:

Tekniken har potential för förbättrat utnyttjande av kolbränslen, som kol och biomassa, eftersom direkta kolbränsleceller producerar koldioxid utan blandningen av andra gaser och partiklar som finns i rök från koleldade kraftverk, till exempel. Detta gör det lättare att implementera koldioxidavskiljningstekniker, sa Ding.

Den avancerade DCFC-designen har redan väckt uppmärksamhet från industrin. Ding och hans kollegor samarbetar med Salt Lake City-baserade Storagenergy, Inc., att ansöka om en finansieringsmöjlighet för småföretagsinnovationsforskning (SBIR)-Small Business Technology Transfer (STTR) vid Department of Energy. Resultaten kommer att offentliggöras i februari 2018. Ett kanadensiskt energirelaterat företag har också visat intresse för dessa DCFC-teknologier.