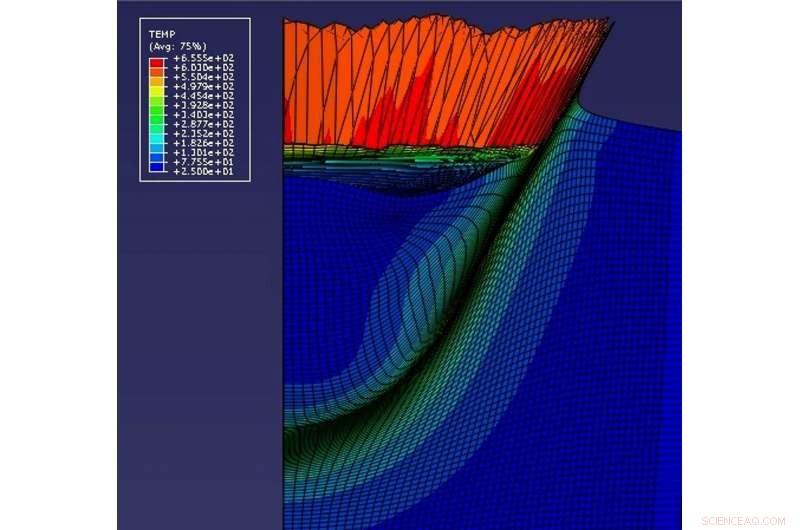

Processen Cold Gas Dynamic Spray (CGDS) används redan vid tillverkning av flygplansdelar och andra ömtåliga ytor. Men hela CGDS-processen från flygzon till partikelavsättningszon är mycket svår att förutsäga numeriskt. CGDS-avsättningszonen är nu 3D-modellerad för att visa effekterna av temperatur för första gången, av professor Tien-Chien Jen från University of Johannesburg. På den här bilden, modellen förutspår ett orange/rött "stänk" av aluminiumsubstrat precis efter att en 5 mikron kopparpartikel har träffat det med 700 meter per sekund. Kredit:Hong-Shen Chen, University of Johannesburg.

När en ömtålig yta kräver en stenhård, supertunn bunden metallbeläggning, konventionella tillverkningsprocesser kommer till korta. Dock, Cold Gas Dynamic Spray (CGDS) kan göra just det - med en stor varning. CGDS är enormt mångsidigt, men det är också mycket svårt att förutse viktiga aspekter av hela processen. Nu börjar en temperaturbaserad 3D-modell av professor Tien-Chien Jen från University of Johannesburg att låsa upp mysterierna med CGDS-filmodlingsprocessen i partikelavsättningszonen.

Modellen är den första som kopplar ihop prickarna mellan partikelslaghastighet, energiomvandling, och temperaturökning i partikelpåverkanszonen, i tre dimensioner.

CGDS används redan i stor utsträckning för att tillverka eller reparera metalldelar till stora passagerarflygplan, samt mobil teknik och militär utrustning.

I processen, ett de Laval munstycke sprutar metallpartiklar i mikron över en kort sträcka, vanligtvis 25 mm, på en metall- eller polymeryta. Partiklarna träffar ytan med hastigheter från 300 meter per sekund till 800 meter per sekund. Som en referensram, ljudets hastighet är 343 meter per sekund.

CGDS har det bästa temperaturintervallet av alla industriella sprutprocesser som används idag, och sparar energi, eftersom ingen värme tillkommer.

Tillverkningsmysterium

Ett mysterium börjar på fabriksgolvet, dock. Om du har en 5 mikron kopparpartikel, hur snabbt ska det komma fram till deponeringszonen på aluminium, om du inte har använt denna kombination tidigare? Eller så väljer du en ny metall för partiklarna, och en ny metall för ytan:hur börjar man ens gissa vilken storlek partiklarna ska ha, och med vilken hastighet ska de påverka ytan för att ge dig en väl sammanfogad beläggning?

Sinne, den CGDS-bundna beläggningen ska komma utan avdunstning, kristallisation, kvarvarande spänningar eller andra termiska skador - några av de stora anledningarna till att CGDS används i första hand. Dessa frågor kan få enorma ekonomiska konsekvenser för tillverkningsmaskinerna på fabriksgolvet.

Fysiken är fortfarande ute

Varför CGDS binder metallpartiklar till en substratyta har trotsat förståelsen sedan dess uppfinning på 1980-talet av militären, säger Jen, Professor vid institutionen för maskinteknik vid University of Johannesburg.

"I början, militären använde CGDS för att reparera reservdelar mitt i ingenstans. Sedan insåg andra industrier att du kan använda den på mycket ömtåliga ytor också. Du kan skapa en ny limmad yta som bara är några mikrometer tjock, eller fortsätt spraya tills du har en 10 mm beläggning. När du har fyllt i sprickorna eller hålen, du kan bearbeta delen för att få sina exakta mått igen, eftersom den GDS-bundna beläggningen kan vara hårdare än titan eller vanadin som delen är gjord av."

CGDS-beläggningen kan vara så hård på grund av de tryckspänningar som skapas när partiklarna träffar ytan. Spänningarna ökar metallens utmattningslivslängd, han säger. Detta liknar det som händer vid shot-peening, en industriell process som liknar CGDS, men med hjälp av "bollar" några millimeter i diameter för att träffa en yta.

"CGDS används för mycket dyr tillverkning och reparation, men det finns ingen heltäckande, realistisk modell som beskriver hela processens fysik, säger Jen.

3D med stänk

I CGDS, ingenjörer talar om två zoner. Den första är flygzonen mellan sprutmunstycket och ytan som ska sprutas. Denna zon modellerades av Jen i en forskningsartikel från 2005 i International Journal of Heat and Mass Transfer .

Den andra zonen är deponeringszonen, där de sprutade artiklarna träffar ytan. Den nya 3D-modellen beskriver denna zon.

Tidigare tvådimensionella modeller har försökt lösa pusslet kring CGDS-bindning, men dessa har en allvarlig begränsning. När du utökar en 2D-modell till 3D, du slutar med en "horisontell cylinder" som sjunker mot ytan som sprutas.

"Tyvärr, en fallande cylinder kan inte realistiskt nog modellera vad som händer med diskreta kulformade partiklar som "stänker" ner i substratytan, säger Jen.

Som industrin vet, hastigheten (hastigheten) som partikeln kommer till substratet är kritisk. För långsam, och det kommer bara att studsa av. För snabbt, och den kan passera som en kula genom ett tunt underlag.

Den nya modellen animerar i 3D en enda sfärisk partikel som "faller ner" i substratmetallen. Substratet "stänker upp", och sedan binder partikeln och substratet. Substratet "stänker" ser ut som mjölk som skvätter upp när något faller ner i kattens skål. Detta kallas jettingbeteende inom industrin, säger Jen.

Kall metall, temperatur ökning

Modellen använder flera parametrar som beskriver partikelns och ytans natur:densitet, värmeledningsförmåga, specifik värme, smältpunkt, elasticitetsmodul, Poissons förhållande, Johnson-Cook-plasticitet och Johnson-Cook-skada.

Det är den första som förutsäger i 3D hur medeltemperaturen i partikelpåverkanszonen kommer att stiga och avta, beroende på partikelns storlek och slaghastighet. Modellen publicerades i Journal of Thermal Spray Technology .

Precis tillräckligt snabbt för att smälta

"För denna 3D-modell, vi gick med hypotesen att en metallpartikel måste binda till substratet vid 60 % av dess smälttemperatur, för att skapa en stark ny yta utan att skada underlaget, säger professor Jen.

Som ett exempel, koppar (Cu) har en smälttemperatur på 1083 grader Celsius, och 60 % av det är 650 grader Celsius. Så hypotesen säger att en 5 mikron kopparpartikel som påverkar en aluminiumsubstratyta, måste vara tillräckligt snabb så att den genomsnittliga temperaturen i anslagszonen går upp till minst 650 Celsius, och inte mycket mer, för att god bindning ska uppstå. Enligt modellen, det kritiska anslagshastighetsintervallet är mellan 700 och 800 meter per sekund.

Överljudsenergiomvandling

När en kopparpartikel färdas med en överljudshastighet och träffar en aluminiumyta, dess rörliga (kinetiska) energi omvandlas till värme (termisk) energi, säger prof Jen. Detta beror på partikelns anslagshastighet.

"Värmen gör partikeln och stötzonen "mjuk och klibbig", liknar smält ost. Partikeln förvandlas till en "mjuk klump" som fyller i "slagkratern" i substratytan. På samma gång, friktion utvecklas mellan klumpen och kraterytan, som är avgörande för bindningsprocessen, " han säger.

"Friktionen "griper" klatten, och det sjunker in i substratytan. När klatten sjunker ner, det smälta substratet runt partikeln "stänker upp" i typiskt sprutbeteende. När strålen lägger sig, bindningen mellan partikel och yta är fullbordad, säger Jen.

Modell vs den verkliga världen

Modellen, även om det är begränsat, håller i experimentella resultat med kopparpartiklar sprutade på en aluminiumyta.

"När anslagshastigheten ligger inom det intervall som modellen förutsäger för en partikelstorlek, tillräcklig bindningstemperatur uppnås och en stark CGDS-beläggning skapas. Som ett exempel, vi ställer in vår CGDS-utrustning i laboratoriet för kopparpartiklar med en genomsnittlig storlek på 5 mikron, bärs av kväve, och anslagshastighet i intervallet 700 till 800 meter per sekund avsatt nedåt på aluminium.

"Modellen förutspår att vid cirka 750 meter per sekund islagshastighet, den kritiska bindningstemperaturen på 650 grader Celsius kommer att uppnås i partikelkollisionszonen. I linje med den förutsägelsen, vi fick utmärkta CGDS-bundna beläggningar, " han säger.

"Dock, som också förutspått av modellen, vi fann med vår laboratorieinställning att när partikelslaghastigheten inte är inom det kritiska området, otillräcklig limningstemperatur uppnås. Detta kan resultera i dålig ytbeläggning med lossnat pulver och skrotningsyta, som inte uppfyller tillverkande kvalitetsstandarder, säger Jen.

Stor utmaning kvarstår

Enkelpartikel-3D-modellen i ett lager kommer att utökas till en multi-partikel, flerskiktsmodell i uppföljningsprojekt.

Jen säger:"Denna 3D-modell är den första som beskriver hur temperaturen i stötzonen påverkar partikelavsättningen. Att realistiskt modellera avsättningszonen i CGDS är fortfarande en stor utmaning att lösa. Under verkliga förhållanden, partiklar är inte av enhetlig storlek eller form, och färdas med olika hastigheter och vinklar. Så en mer komplett modell måste rymma intervall, eller distributioner, av alla dessa parametrar."