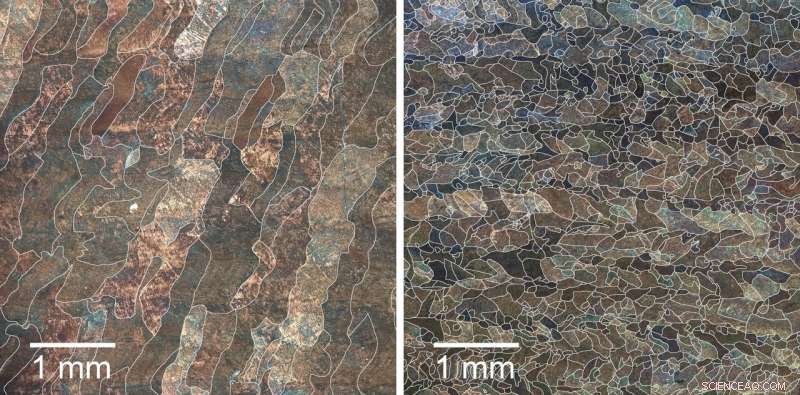

3D -tryckta titanlegeringar under ett elektronmikroskop:prov till vänster med stora, långsträckta kristaller trycktes konventionellt, medan prov till höger med finare, kortare kristaller trycktes sittande på en ultraljudsgenerator. Upphovsman:RMIT University

Forskare har använt ljudvibrationer för att skaka metalllegeringskorn i tätare form under 3D-utskrift.

En studie som just publicerades i Naturkommunikation visar att högfrekventa ljudvågor kan ha en betydande inverkan på den inre mikrostrukturen hos 3D-tryckta legeringar, vilket gör dem mer konsekventa och starkare än de som skrivs ut konventionellt.

Huvudförfattare och doktorand kandidat från RMIT University's School of Engineering, Carmelo Todaro, sade de lovande resultaten kan inspirera till nya former av tillsatsstillverkning.

"Om du tittar på den mikroskopiska strukturen för 3D-tryckta legeringar, de består ofta av stora och långsträckta kristaller, "Förklarade Todaro.

"Detta kan göra dem mindre acceptabla för tekniska applikationer på grund av deras lägre mekaniska prestanda och ökade benägenhet att spricka under utskrift."

"Men den mikroskopiska strukturen hos legeringarna som vi applicerade ultraljud på under utskriften såg markant annorlunda ut:legeringskristallerna var mycket fina och helt likformiga, vilket betyder att de hade bildats lika i alla riktningar genom hela den tryckta metaldelen. "

Testning visade att dessa delar hade en förbättring av draghållfastheten och sträckgränsen med 12% jämfört med de som gjordes genom konventionell tillsatsstillverkning.

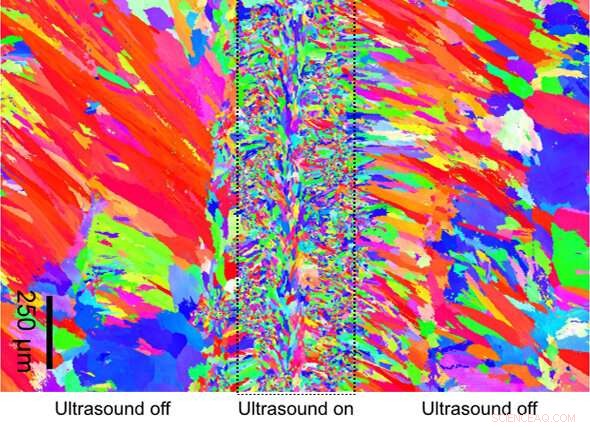

Visualisering av kornstruktur i 3D -tryckt Inconel 625 uppnås genom att slå på och stänga av ultraljudet under utskrift. Upphovsman:RMIT University

Teamet visade sin ultraljudsmetod med två stora legeringar av kommersiell kvalitet:en titanlegering som vanligtvis används för flygplansdelar och biomekaniska implantat, känd som Ti-6Al-4V, och en nickelbaserad superlegering som ofta används i marin- och petroleumindustrin kallad Inconel 625.

Genom att helt enkelt slå på och stänga av ultraljudsgeneratorn under utskrift, teamet visade också hur specifika delar av ett 3D-tryckt objekt kan tillverkas med olika mikroskopiska strukturer och kompositioner, användbart för det som kallas funktionell betygsättning.

Studera medförfattare och projektledare, RMIT:s framstående professor Ma Qian, sa att han hoppades att deras lovande resultat skulle väcka intresse för specialdesignade ultraljudsenheter för 3D-utskrift i metall.

"Även om vi använde en titanlegering och en nickelbaserad superlegering, vi förväntar oss att metoden kan vara tillämplig på andra kommersiella metaller, såsom rostfritt stål, aluminiumlegeringar och koboltlegeringar, Sa Qian.

"Vi räknar med att denna teknik kan skalas upp för att möjliggöra 3D-utskrift av de mest industriellt relevanta metalllegeringarna för konstruktionsdelar med högre prestanda eller legeringar med strukturell gradering."

Artikeln 'Kornstrukturkontroll under metall-3D-utskrift med högintensiv ultraljud' publiceras i Naturkommunikation .