Brett Helms, förgrund, avbildad på jobbet i Molecular Foundry 2019. Kredit:Thor Swift/Berkeley Lab

Plast är en del av nästan varje produkt vi använder dagligen. Den genomsnittliga personen i USA genererar cirka 100 kg plastavfall per år, de flesta går direkt till en deponi. Ett team under ledning av Corinne Scown, Brett Helms, Jay Keasling, och Kristin Persson vid Lawrence Berkeley National Laboratory (Berkeley Lab) bestämde sig för att ändra det.

För mindre än två år sedan, Helms tillkännagav uppfinningen av en ny plast som skulle kunna hantera avfallskrisen direkt. Kallas poly (diketoenamin), eller PDK, materialet har alla de bekväma egenskaperna hos traditionell plast samtidigt som man undviker miljöfallet, för till skillnad från traditionell plast, PDK kan återvinnas på obestämd tid utan att kvaliteten försämras.

Nu, laget har släppt en studie som visar vad som kan åstadkommas om tillverkare börjar använda PDK i stor skala. Poängen? PDK-baserad plast kan snabbt bli kommersiellt konkurrenskraftig med konventionell plast, och produkterna blir billigare och mer hållbara med tiden.

"Plast konstruerades aldrig för återvinning. Behovet av detta erkändes långt efteråt, "förklarade Nemi Vora, första författare till rapporten och en tidigare postdoktor som arbetade med seniorförfattaren Corinne Scown. "Men att driva hållbarhet är hjärtat i det här projektet. PDK:er var utformade för att återvinnas från början. och sedan början, teamet har arbetat med att förfina produktions- och återvinningsprocesserna för PDK så att materialet kan vara billigt och tillräckligt enkelt för att kunna distribueras i kommersiell skala i allt från förpackningar till bilar. "

Studien presenterar en simulering för 20, 000 ton per år som lägger ut nya PDK och tar in använt PDK-avfall för återvinning. Författarna beräknade de kemiska insatserna och tekniken som behövs, liksom kostnader och utsläpp av växthusgaser, jämförde sedan sina fynd med motsvarande siffror för tillverkning av konventionell plast.

"Dessa dagar, det finns en enorm drivkraft för att anta cirkulär ekonomi i branschen. Alla försöker återvinna vad de lägger ut på marknaden, "sa Vora." Vi började prata med industrin om att distribuera 100% procent oändligt återvunnen plast och har fått mycket intresse. "

"Frågorna är hur mycket det kommer att kosta, vad påverkan på energianvändning och utsläpp kommer att bli, och hur man kommer dit från var vi är idag, "tillade Helms, en personalvetare vid Berkeley Labs Molecular Foundry. "Nästa fas i vårt samarbete är att besvara dessa frågor."

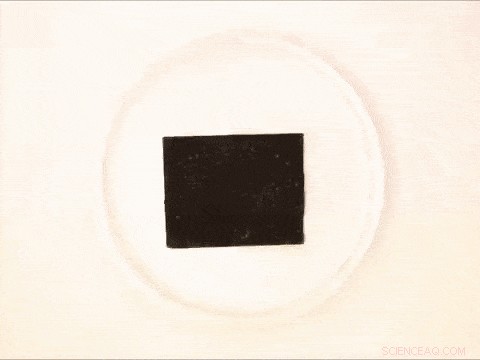

En GIF som visar hur PDK -plast lätt går sönder när den läggs i en sur lösning. Syran hjälper till att bryta bindningarna mellan monomererna och separera dem från de kemiska tillsatserna som ger plast dess utseende och känsla. Upphovsman:Peter Christensen/ Berkeley Lab

Kontrollera rutorna med billiga och enkla

Hittills, mer än 8,3 miljarder ton plastmaterial har producerats, och de allra flesta har hamnat på deponier eller avfallsförbränningsanläggningar. En liten andel plast skickas för återvinning "mekaniskt, "vilket innebär att de smälts och sedan formas om till nya produkter. Men denna teknik har begränsad nytta. Själva plasthartset består av många identiska molekyler (kallade monomerer) bundna till långa kedjor (kallade polymerer). Men för att ge plast dess många texturer, färger, och kapacitet, tillsatser som pigment, värmestabilisatorer, och flamskyddsmedel tillsätts till hartset. När många plaster smälts samman, polymererna blandas med en massa potentiellt oförenliga tillsatser, vilket resulterar i ett nytt material med mycket lägre kvalitet än nyproducerat jungfruharts från råvaror. Som sådan, mindre än 10% plast återvinns mekaniskt mer än en gång, och återvunnen plast innehåller vanligtvis också jungfruligt harts för att kompensera för kvalitetsnedgången.

PDK -plast undanröjer detta problem helt - hartspolymererna är konstruerade för att lätt brytas ned i enskilda monomerer när de blandas med en syra. Monomererna kan sedan separeras från alla tillsatser och samlas för att tillverka ny plast utan att kvaliteten försämras. Teamets tidigare forskning visar att denna "kemisk återvinning" -process är lätt på energi och koldioxidutsläpp, och det kan upprepas på obestämd tid, skapa en helt cirkulär materiell livscykel där det för närvarande finns en enkelbiljett att slösa.

Men trots dessa otroliga egenskaper, att verkligen slå plast i sitt eget spel, PDK måste också vara bekvämt. Återvinning av traditionell petroleumbaserad plast kan vara svårt, men att göra ny plast är väldigt enkelt.

"Vi pratar om material som i princip inte återvinns, "sa Scown." Så, när det gäller att vädja till tillverkare, PDK konkurrerar inte med återvunnen plast - de måste tävla med jungfruligt harts. Och vi var verkligen glada över att se hur billigt och hur effektivt det kommer att vara att återvinna materialet. "

Scown, som är personalvetare i Berkeley Labs energiteknik- och biovetenskapsområden, specialiserat sig på att modellera framtida miljömässiga och finansiella effekter av ny teknik. Scown och hennes team har arbetat med PDK -projektet sedan starten, hjälper Helms grupp kemister och tillverkningsvetare att välja råvaror, lösningsmedel, Utrustning, och tekniker som kommer att leda till den mest prisvärda och miljövänliga produkten.

"Vi tar teknik i ett tidigt skede och utformar hur det skulle se ut i kommersiell skala" med hjälp av olika ingångar och teknik, Hon sa. Denna unika, Den gemensamma modelleringsprocessen gör det möjligt för Berkeley Lab-forskare att identifiera potentiella uppskalningsutmaningar och göra processförbättringar utan dyra prövningscykler.

Lagets rapport, publicerad i Vetenskapliga framsteg , modellerar en PDK-produktions- och återvinningsrörledning i kommersiell skala baserat på plastens nuvarande utvecklingsläge. "Och de viktigaste avhämtningarna var det, när du först har producerat PDK och du har det i systemet, kostnaden och utsläppen av växthusgaser i samband med att fortsätta återvinna den till monomerer och göra nya produkter kan vara lägre än, eller åtminstone i nivå med, många konventionella polymerer, "sa Scown.

Planerar att starta

Tack vare optimering från processmodellering, återvunna PDK drar redan intresse från företag som behöver köpa plast. Ser alltid framåt, Helms och hans kollegor har genomfört marknadsundersökningar och träffat människor från industrin sedan projektets tidiga dagar. Deras benarbete visar att den bästa initiala applikationen för PDK är marknader där tillverkaren kommer att få tillbaka sin produkt i slutet av sin livslängd, såsom bilindustrin (genom inbyten och återtag) och konsumentelektronik (genom e-waste-program). Dessa företag kommer då att kunna dra nytta av 100% återvinningsbara PDK:er i sin produkt:hållbart varumärke och långsiktiga besparingar.

"Med PDK, nu har människor inom industrin ett val, "sa Helms." Vi tar in partners som bygger cirkularitet i sina produktlinjer och tillverkningskapacitet, och ge dem ett alternativ som överensstämmer med framtida bästa praxis. "

Tillagd Scown:"Vi vet att det finns intresse på den nivån. Vissa länder har planer på att ta ut rejäla avgifter på plastprodukter som förlitar sig på icke-återvunnet material. Det skiftet kommer att ge ett starkt ekonomiskt incitament att gå bort från att använda jungfruliga hartser och bör driva en stor efterfrågan på återvunnen plast. "

Efter att ha infiltrerat marknaden för hållbara produkter som bilar och elektronik, laget hoppas kunna utöka PDK:er till kortare livslängd, engångsartiklar såsom förpackningar.

En hel cirkel framtid

När de skapar planer för en kommersiell lansering, forskarna fortsätter också sitt teknikekonomiska samarbete om PDK-produktionsprocessen. Även om kostnaden för återvunnet PDK redan beräknas vara konkurrenskraftigt låg, forskarna arbetar med ytterligare förbättringar för att sänka kostnaden för ny PDK, så att företagen inte avskräcks av det ursprungliga investeringspriset.

Och sant att bilda, forskarna arbetar två steg framåt samtidigt. Scown, som också är vice president för Life-cycle, Economics &Agronomy vid Joint BioEnergy Institute (JBEI), och Helms samarbetar med Jay Keasling, en ledande syntetisk biolog på Berkeley Lab och UC Berkeley och VD för JBEI, att designa ett förfarande för framställning av PDK-polymerer med användning av mikrobe-gjorda prekursoringredienser. I processen används för närvarande industrikemikalier, men designades ursprungligen med Keaslings mikrober i åtanke, tack till ett serendipitöst tvärvetenskapligt seminarium.

"Kort innan vi startade PDK -projektet, I was in a seminar where Jay was describing all the molecules that they could make at JBEI with their engineered microbes, " said Helms. "And I got very excited because I saw that some of those molecules were things that we put in PDKs. Jay and I had a few chats and, we realized that nearly the entire polymer could be made using plant material fermented by engineered microbes."

"I framtiden, we're going to bring in that biological component, meaning that we can begin to understand the impacts of transitioning from conventional feedstocks to unique and possibly advantaged bio-based feedstocks that might be more sustainable long term on the basis of energy, kol, or water intensity of production and recycling, " Helms continued. "So, where we are now, this is the first step of many, and I think we have a really long runway in front of us, which is exciting."