Argonne-forskare och deras medarbetare kunde observera den detaljerade dynamiken i pulverstänk under 3D-utskriftsprocessen. Deras slutsatser kan i slutändan hjälpa en mängd olika branscher att mildra defekter. Upphovsman:Shutterstock / MarinaGrigorivna

I USA:s Department of Energy (DOE) Argonne National Laboratory, team hanterar olika vetenskapliga problem i samband med additiv tillverkning, kallas ofta 3D-utskrift, för att öka vår förståelse av processen som kan revolutionera tillverkningen.

Vid Argonnes Advanced Photon Source (APS), en DOE Office of Science User Facility, ett team som leds av APS -fysikern Tao Sun och Missouri University of Science and Technology -professor Lianyi Chen avslutade nyligen en studie som identifierar möjliga sätt att minska pulverstänk, "vilket kan resultera i defekter i den färdiga produkten. Denna information kan hjälpa företag i alla branscher, från flyg till försvar, medicinska instrument till bilindustrin.

Vid tillsatsstillverkning, tillverkare använder lasrar för att värma metalliska, pulver av plast och keramik. Dessa uppvärmda pulver sprids sedan i mycket tunna lager, ett lager i taget, till en byggplatta - vilket resulterar i anpassade färdiga produkter, gjord på begäran. Denna process kallas "laserpulverbäddssmältning, "eller LPBF.

Utvecklare har använt denna teknik för att skapa komponenter för flygplan, bilar och till och med medicinska implantat som konstgjorda käkben. Ingenjörer använder titan och andra metalllegeringar för att förbättra produktionseffektiviteten, lägre produktkostnader och förenkla leveranskedjor. Det finns ingen gräns för möjliga användningsområden, endast beroende på designernas vision.

Ändå förblir denna process bristfällig. De intensiva lasrarna som träffar pulver får ofta pulvren att spruta, spray eller stänk, resulterar i defekter i produkter eller kvalitetskontrollfrågor. Dessutom, detta kan skapa andra problem när ingenjörer försöker återanvända kvarvarande pulver, eftersom det stänkte pulvret tenderar att förorena resten. Ingenjörer måste ofta reparera färdiga bitar, eller ändra och upprepa utskriftsprocessen.

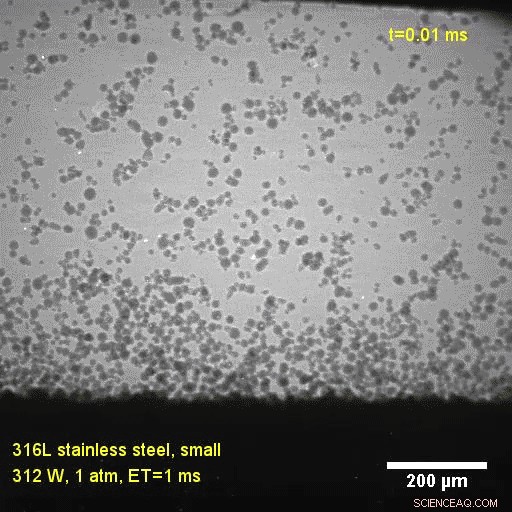

Hur pulvret i 3D-utskrift tenderar att bete sig under processen. Upphovsman:Argonne National Laboratory

Fenomenet är svårt att mäta med konventionella verktyg. Det kan inte heller förutspås väl genom modellering eller simulering, och så är den detaljerade dynamiken i pulverstänk ännu inte helt förstått.

Genom att använda de extremt ljusa röntgenstrålarna vid APS, laget kunde observera dynamiken i denna pulverrörelse, mäta pulverets hastighet och acceleration. Från dessa experiment, laget skapade ett diagram som illustrerade dynamiken och gav möjliga sätt att minska stänk.

Genom att fånga 50, 000 bilder per sekund, forskarna kunde undersöka och kvantifiera dynamiken i pulverrörelse som en funktion av tiden, miljötryck och placering under det stora temperaturintervallet - från 80 till mer än 4, 940 grader Fahrenheit - som förekommer i LPBF. Teamet observerade också rörelsekraften som orsakades av den uppvärmda metallens ångplum och det resulterande flödet av argongas.

"Vi försöker förstå storleken på pulverutstötningen, "Sun sa." Vårt arbete ger ledtrådar om hur man kan mildra det. I slutet, i att försöka få bättre produkter, vi behöver modellering. Dessa modeller förlitar sig på experimentella data för att validera dem. Med hjälp av röntgenteknik kan vi visualisera processen och validera modellen. Ingen har utvecklat exakta modeller för att förutsäga pulverrörelserna ännu eftersom processen är så komplex och inte kan mätas direkt. "

Forskargruppen identifierade tre sätt att potentiellt mildra pulverstänk:förinterning - uppvärmning för att förbereda för att komprimera pulvren via temperatur eller tryck - vid en relativt lägre temperatur, innan den första sintringsprocessen (komprimering eller formning) påbörjas; minska tjockleken på pulverbädden; och justera trycket på pulverbädden för att balansera heta stänk (som ökar under mer tryck) och totalt stänk (vilket minskar under mer tryck).

Teamet fann bevis på att stänkinducerade porer orsakade defekter i ett prov byggt med ett tjockare pulverlager, medan sådana defekter sällan hittades i ett prov med ett tunnare lager. Forskare förlitade sig på fysikbaserade teorier för att identifiera sintring och justering av tryck som potentiella mildrande verktyg.

Teamet använde kontrastmekanismen vid röntgenbild för att fånga banorna för allt flygande pulver i en video, trots extrema temperaturvariationer. Med termisk och synlig ljusbildning, forskare måste använda olika filter och exponeringstider för att se partiklar med dramatiskt olika temperaturer.

"För första gången kan vi kvantitativt studera den övergående dynamiken i pulversmältning och sprutande beteende med hög rumslig och tidsupplösning för alla pulver samtidigt, inklusive het, kalla och dolda pulver, "sa Chen, som är en motsvarande författare till Sun of the article "Övergående dynamik i pulverstänk i laserpulverbäddssmältningsadditiv tillverkningsprocess avslöjad genom in-situ höghastighets högenergiröntgen, "publicerad i Acta Materialia den 26 mars.

"Denna studie är användbar för 3D-utskriftssamhället för att övervinna ett stort hinder för att göra delar med färre defekter, "sa Chen.

Flyg- och försvarsindustrin är särskilt intresserade av resultaten på grund av de komplicerade delarna de behöver.

"Flyg- och försvarsindustrin använder 3D-tryck för att tillverka verktyg, lätta strukturer och funktionella komponenter med komplexa geometrier, "sade Wes Everhart, medförfattare till tidningen, från DOE:s Kansas City National Security Campus. "Fordonsindustrin har precis börjat använda den för att tillverka komplexa komponenter."

"Detta är viktigt eftersom det ger ledtrådar om hur man mildrar stänk, "Sa Chen." Ingen har utvecklat tillförlitliga modeller än för att tillsatsstillverkning är så komplex och inte kan mätas direkt. Detta kommer oss närmare att inse den fulla potentialen i 3D-utskrift. "