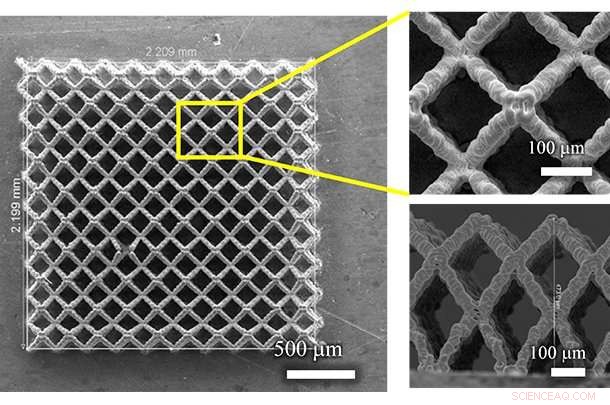

Gitterarkitektur kan tillhandahålla kanaler för effektiv transport av elektrolyt inuti materialvolymen, medan för kubelektroden, det mesta av materialet kommer inte att exponeras för elektrolyten. Tvärsnittsvyn visar silvernätet som möjliggör transport av laddning (Li+ joner) till strömavtagaren och hur det mesta av det tryckta materialet har använts. Kredit:Rahul Panat, Carnegie Mellon University College of Engineering

Additiv tillverkning, annars känd som 3D-utskrift, kan användas för att tillverka porösa elektroder för litiumjonbatterier - men på grund av tillverkningsprocessens natur, designen av dessa 3-D-tryckta elektroder är begränsad till ett fåtal möjliga arkitekturer. Tills nu, den inre geometrin som producerade de bästa porösa elektroderna genom additiv tillverkning var vad som kallas en sammanflätad geometri – metallstift som hängde ihop som fingrarna på två knäppta händer, med litium som pendlar mellan de två sidorna.

Litiumjonbatteriets kapacitet kan förbättras avsevärt om, på mikroskalan, deras elektroder har porer och kanaler. En interdigital geometri, även om det tillåter litium att transporteras genom batteriet effektivt under laddning och urladdning, är inte optimalt.

Rahul Panat, en docent i maskinteknik vid Carnegie Mellon University, och ett team av forskare från Carnegie Mellon i samarbete med Missouri University of Science and Technology har utvecklat en revolutionerande ny metod för 3-D-utskrift av batterielektroder som skapar en 3-D mikrogitterstruktur med kontrollerad porositet. 3D-utskrift av denna mikrogitterstruktur, visar forskarna i en artikel publicerad i tidskriften Additiv tillverkning , förbättrar avsevärt kapaciteten och laddnings-urladdningshastigheten för litiumjonbatterier.

"När det gäller litiumjonbatterier, elektroderna med porös arkitektur kan leda till högre laddningskapacitet, ", säger Panat. "Detta beror på att sådana arkitekturer tillåter litium att penetrera genom elektrodvolymen vilket leder till mycket hög elektrodanvändning, och därmed högre energilagringskapacitet. I vanliga batterier, 30-50 % av den totala elektrodvolymen är outnyttjad. Vår metod löser detta problem genom att använda 3-D-utskrift där vi skapar en mikrogitterelektrodarkitektur som möjliggör effektiv transport av litium genom hela elektroden, vilket också ökar batteriladdningshastigheten."

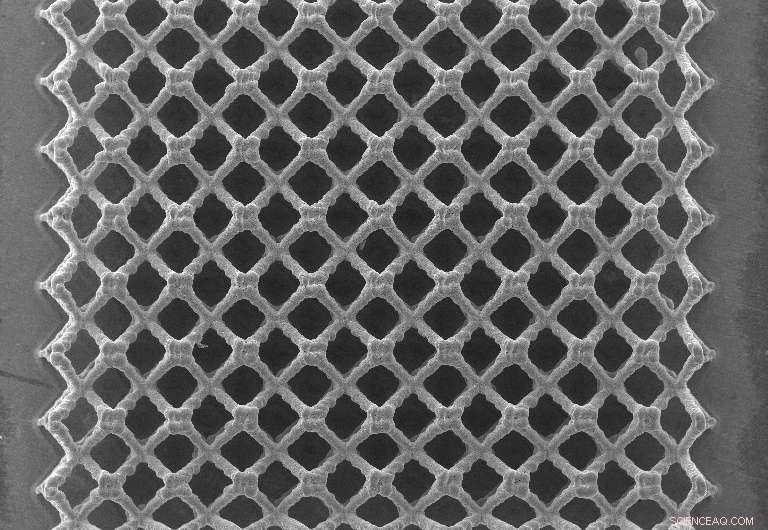

Mikrogitter. Kredit:Rahul Panat, Carnegie Mellon University College of Engineering

Den additiva tillverkningsmetoden som presenteras i Panats papper representerar ett stort framsteg när det gäller att skriva ut komplexa geometrier för 3D-batteriarkitekturer, samt ett viktigt steg mot att geometriskt optimera 3D-konfigurationer för elektrokemisk energilagring. Forskarna uppskattar att denna teknik kommer att vara redo att översättas till industriella tillämpningar inom cirka 2-3 år.

Mikrogitterstrukturen (Ag) som används som litiumjonbatteriers elektroder visade sig förbättra batteriets prestanda på flera sätt, såsom en fyrfaldig ökning av specifik kapacitet och en tvåfaldig ökning av ytkapacitet jämfört med en elektrod med solid block (Ag). Vidare, elektroderna behöll sina komplexa 3-D gitterstrukturer efter fyrtio elektrokemiska cykler som visade deras mekaniska robusthet. Batterierna kan alltså ha hög kapacitet för samma vikt eller växelvis, för samma kapacitet, en kraftigt reducerad vikt – vilket är en viktig egenskap för transportapplikationer.

Carnegie Mellon-forskarna utvecklade sin egen 3D-utskriftsmetod för att skapa de porösa mikrogitterarkitekturerna samtidigt som de utnyttjade de befintliga kapaciteterna hos ett Aerosol Jet 3-D-utskriftssystem. Aerosol Jet-systemet tillåter också forskarna att skriva ut plana sensorer och annan elektronik i mikroskala, som utplacerades vid Carnegie Mellon Universitys College of Engineering tidigare i år.

SEM-bilder av 3D-utskrivna elektroder för Li-ion-batterier som används för elektrokemisk cykling i forskarnas studie. Bild tagen från toppen av mikrogitterelektroder med en höjd på cirka 250 mm. Kredit:Rahul Panat och Mohammad Sadeq Saleh

Tills nu, 3D-utskrivna batteriinsatser var begränsade till extruderingsbaserad utskrift, där en tråd av material extruderas från ett munstycke, skapa kontinuerliga strukturer. Interdigiterade strukturer var möjliga med denna metod. Med metoden utvecklad i Panats labb, forskarna kan 3-D-printa batterielektroderna genom att snabbt sätta ihop enskilda droppar en i taget till tredimensionella strukturer. De resulterande strukturerna har komplexa geometrier som är omöjliga att tillverka med typiska extruderingsmetoder.

"Eftersom dessa droppar är separerade från varandra, vi kan skapa dessa nya komplexa geometrier, " säger Panat. "Om det här var en enda ström av material, som vid extrudering, vi skulle inte kunna göra dem. Det här är en ny sak. Jag tror inte att någon hittills har använt 3D-utskrift för att skapa den här typen av komplexa strukturer."

Denna revolutionerande metod kommer att vara mycket viktig för hemelektronik, medicinteknisk industri, såväl som flygtillämpningar. Denna forskning kommer att integreras väl med de biomedicinska elektroniska enheterna, där miniatyriserade batterier krävs. Icke-biologiska elektroniska mikroenheter kommer också att dra nytta av detta arbete. Och i större skala, elektroniska apparater, små drönare, och rymdtillämpningar själva kan också använda denna teknik, på grund av den låga vikten och höga kapaciteten hos batterierna som skrivs ut med denna metod.

Laget, som även omfattar maskinteknik Ph.D. student Mohammad Sadeq Saleh och postdoktor Jie Li (Missouri University of Science and Technology), arbetar också med att skapa mer komplexa tredimensionella strukturer, som samtidigt kan användas som konstruktionsmaterial och som funktionsmaterial. Till exempel, en del av en drönare kan fungera som en vinge, ett konstruktionsmaterial, samtidigt som det fungerar som ett funktionellt material såsom ett batteri.