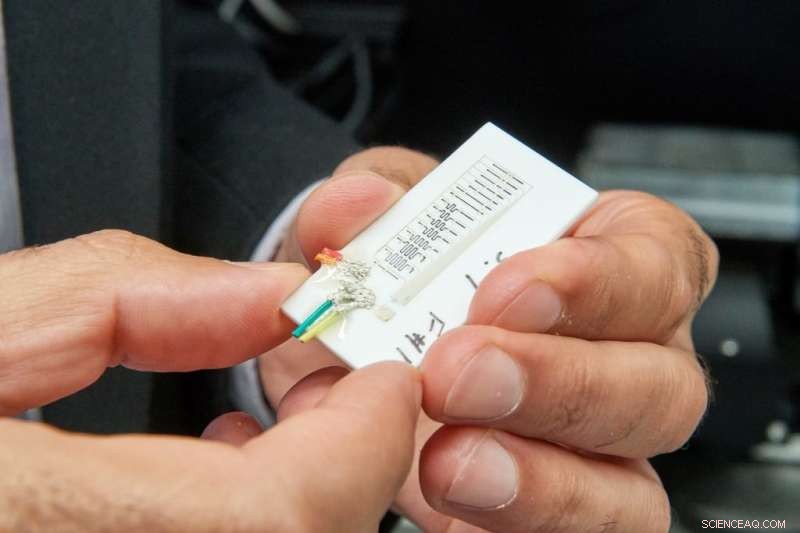

Forskare vid UConn och United Technologies Research Center använde direktskrivteknik, en avancerad form av additiv tillverkning, att skapa en ny sensor som kan bäddas in i maskinkomponenter medan de tillverkas. Sensorerna kan upptäcka och rapportera slitage och skador på en del till maskinens användare. Kredit:Peter Morenus/UConn

Forskare vid United Technologies Research Center och UConn använde avancerad additiv tillverkningsteknik för att skapa "smarta" maskinkomponenter som varnar användarna när de är skadade eller slitna.

Forskarna använde också en variant av tekniken för att skapa polymerbundna magneter med invecklade geometrier och godtyckliga former, öppna upp för nya möjligheter för tillverkning och produktdesign.

Nyckeln till båda innovationerna är användningen av en avancerad form av 3-D-utskrift som kallas direktskrivteknik. Till skillnad från konventionell additiv tillverkning, som använder laser för att smälta samman lager av fint metallpulver till ett fast föremål, Direct Write-teknologin använder halvfast metall "bläck" som extruderas från ett munstycke. Viskositeten hos metallbläcket ser ut som tandkräm som pressas ur en tub.

Denna process gjorde det möjligt för UConn-UTRC-forskarna att skapa fina linjer av ledande silverfilament som kunde bäddas in i 3-D-tryckta maskinkomponenter medan de tillverkades. Linjerna, som kan leda elektrisk ström, fungera som slitagesensorer som kan upptäcka skador på delen.

Så här fungerar de. Parallella linjer av silverfilament, var och en tillsammans med ett litet 3D-tryckt motstånd, är inbäddade i en komponent. De sammankopplade ledningarna bildar en elektrisk krets när spänning appliceras. När linjer bäddas in djupare och djupare i en komponent från ytan, varje ny linje och resistor tilldelas ett allt högre spänningsvärde. Eventuella skador på komponenten, såsom slitage eller nötning orsakat av friktion från rörliga delar, skulle skära i en eller flera av raderna, bryta kretsen i det skedet. Ju fler linjer som bryts, desto större skada. Realtidsspänningsavläsningar gör att ingenjörer kan bedöma potentiella skador och slitage på en komponent utan att behöva ta isär en hel maskin.

För att få en bättre uppfattning om hur dessa mikrosensorer kan användas, föreställ dig att de är inbäddade i den keramiska beläggningen på en fläktblad för jetmotorturbiner. Dessa blad utsätts för enorma fysiska krafter och värme. En mikroskopisk spricka i den skyddande beläggningen kan potentiellt vara katastrofal för bladets prestanda, ändå osynlig för blotta ögat. Med de inbyggda sensorerna, mekaniker skulle omedelbart uppmärksammas på eventuella bladskador så att de kan åtgärdas.

"Detta förändrar hur vi ser på tillverkning, " säger Sameh Dardona, Associate Director of Research and Innovation vid UTRC, som fungerar som innovationsmotorn för United Technologies Corp. "Vi kan nu integrera funktioner i komponenter för att göra dem mer intelligenta. Dessa sensorer kan detektera alla typer av slitage, även korrosion, och rapportera den informationen till slutanvändaren. Detta hjälper oss att förbättra prestanda, undvika misslyckanden, och spara kostnader."

UConn-UTRC-teamet kunde bädda in sensorlinjer som var bara 15 mikron breda och 50 mikron från varandra. Det är mycket tunnare än ett genomsnittligt människohår, vilket är cirka 100 mikron. Detta möjliggör upptäckt av mycket små skador.

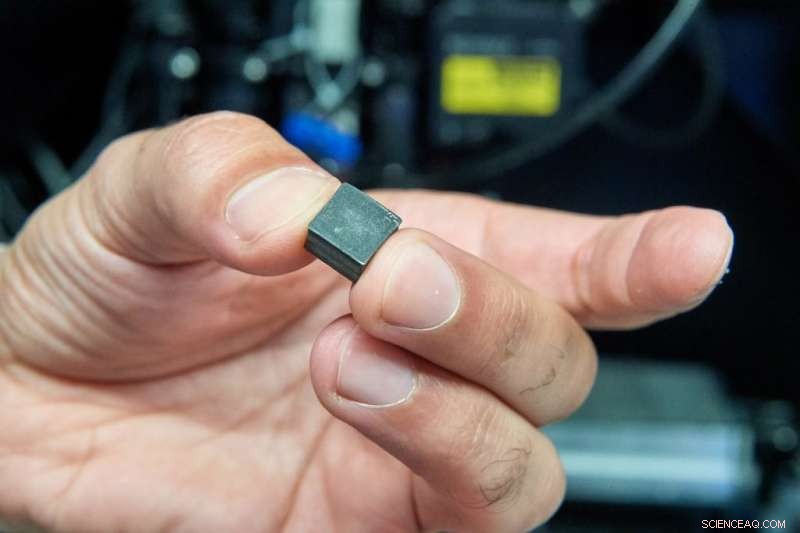

Forskare vid United Technologies Research Center och UConn använde en avancerad additiv tillverkningsteknik som kallas Direct Write för att göra skräddarsydda 3D-tryckta magneter med unika former. Dessa magnetiska material kan göra maskinkonstruktioner mer effektiva och lättare. Kredit:Peter Morenus/UConn

Att utveckla en så exakt sensor är inte lätt. UConn Docent i kemi- och biomolekylär teknik Anson Ma och en Ph.D. student från Ma's Complex Fluids Laboratory, Alan Shen, mätte och optimerade flödesegenskaperna hos det silverinfunderade bläcket så att linjer i mikronstorlek kunde avsättas tillförlitligt utan att täppa till munstycket eller orsaka betydande spridning efter avsättning.

UTRC:s Dardona har ansökt om patent för den inbyggda slitagesensorteknologin.

Forskarna använde också direktskrivteknik för att skapa nya komponenter som har magnetiska beläggningar eller magnetiskt material inbäddat inuti dem. Dessa polymerbundna magneter kan anpassa sig till alla slags former, och eliminera behovet av separata höljen i maskiner som kräver magnetiska delar.

"Det här öppnar upp för många spännande möjligheter, " säger mamma. "Föreställ dig magneter som kan anta olika former och passa sömlöst mellan andra funktionella komponenter. Också, det resulterande magnetfältet som skapas kan manipuleras och optimeras ytterligare genom att ändra formen på magneterna."

Magnettillverkningsmetoden som utvecklats av UConn och UTRC förbättrar avsevärt befintliga tillverkningsmetoder också på andra sätt. Nuvarande metoder för att skapa anpassade 3-D-tryckta magneter är beroende av högtemperaturhärdning, vilket tyvärr minskar ett materials magnetiska egenskaper till följd av detta. Forskarna vid UConn och UTRC hittade en väg runt det problemet genom att använda lågtemperatur UV-ljus för att bota magneterna, liknande hur en tandläkare använder UV-ljus för att härda en fyllning. De resulterande magneterna uppvisade avsevärt bättre prestanda än magneter skapade av andra additiv tillverkningsmetoder.

Magneter har ett brett utbud av industriella tillämpningar, från att skapa elektriska strömmar i generatorer till att spåra positionen eller hastigheten för rörliga delar som högkvalitativa sensorer. Att bädda in magnetiskt material direkt i komponenter kan leda till nya produktdesigner som är mer aerodynamiska, lättare, och effektiv, säger Dardona.

"Detta är ett bra exempel på samarbete mellan industriell forskning och akademisk forskning, " säger han. "Vi har alltid nya koncept som vi skulle vilja utforska. Detta samarbete gjorde det möjligt för oss att utnyttja kunskapen, expertis, och faciliteter tillgängliga på UConn för att hjälpa oss att hantera några av dessa tekniska utmaningar."

Samarbetet gynnar också UConn. Shen, doktorsexamen student i Ma's labb, fungerade som ledande forskare i de två projekten, utvecklande, testning, och omtestning av den nya tekniken under de senaste tre åren.

"Den här typen av samarbeten tillåter oss att hjälpa företag som UTC att utveckla ny teknik som vi vet att de kommer att ta till nästa nivå, " säger mamma. "Det är också mycket givande för våra elever. Studenter som är involverade i dessa projekt är helt integrerade i forskargruppen. Det är inte bara bra ur ett arbetskraftsutvecklingsperspektiv; det ger också studenter en chans att arbeta nära professionella ingenjörer i en vacker anläggning som UTRC."

Mer detaljerad information om tillverkning av slitagesensorerna finns i en artikel i Additiv tillverkning . Detaljer om direktskrivproduktion av polymerbundna magneter finns i en artikel i Journal of Magnetism and Magnetic Materials .