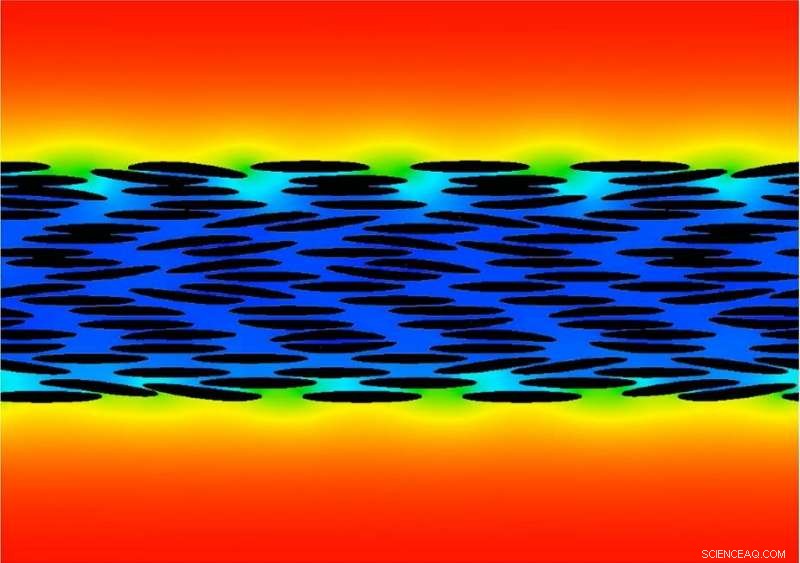

Visualisering av CMC-förtätning som visar dålig infiltration (blå) med inre tomrum. Kredit:Ramanan Sankaran

Ny mjukvarufunktion utvecklad av beräkningsforskare vid det amerikanska energidepartementets (DOE:s) Oak Ridge National Laboratory (ORNL) och Rolls Royce Corporation kan snart hjälpa ingenjörer att lyfta gasturbinmotorerna i flygplan och kraftverk till högre effektivitet.

Keramiska matriskompositmaterial (CMC) - sega, lättviktsmaterial som klarar höga temperaturer upp till 2, 000° F—är redo att ersätta metallegeringsdelar i de hetaste zonerna av turbinmotorer, möjliggör högre bränsleeffektivitet och färre utsläpp av föroreningar. Tillverkning av CMC-delar, dock, har visat sig vara tidskrävande och dyrt på grund av komplexiteten i att skapa avancerade kompositmaterial.

Att sänka produktionskostnaderna genom superdatorstödd optimering av CMC-tillverkningsprocesser kan hjälpa till att övervinna dessa hinder.

Med hjälp av modellering och simulering, ORNL och Rolls Royce utvecklar verktyg för att skapa en virtuell sandlåda för CMC-tillverkare för att testa designparametrar och identifiera strategier för att göra CMC-produktionen mer tillförlitlig. Samarbetar genom DOE:s High Performance Computing for Manufacturing-program (HPC4Mfg), samarbetet bidrog till den första fysikbaserade programvaran fokuserad på finjustering av CMC-tillverkning.

Mjukvaran, känd som Quilt, utvecklades ursprungligen på ORNL och förbättrades under HPC4Mfg med hjälp av datorresurser vid Oak Ridge Leadership Computing Facility (OLCF), en DOE Office of Science User Facility på ORNL.

"CMCs representerar en stegförändringsteknik för gasturbinmotorer, men, eftersom det är en ny teknik, tekniken som används för att tillverka dessa delar är en mycket utmanande process, " sa ORNL beräkningsforskare Ramanan Sankaran, ledande kodutvecklare för projektet. "Genom att använda högpresterande datoranvändning på detta problem, vi kan få en bättre fysisk förståelse för vad som händer under tillverkningen och potentiellt identifiera strategier för att påskynda processen."

Bagarens dilemma

Pionjärer av ORNL och andra på 90-talet, CMC:er kombinerar sköra komponenter - keramiska kiselkarbidfibrer (SiC) arrangerade i en tygliknande väv - för att skapa ett överraskande motståndskraftigt material. Nyckeln till denna styrka ligger i tillämpningen av en gemensam SiC-prekursor, metyltriklorsilan, en gasformig ånga som strömmar genom fiberväven, eller "förform". Ångan reagerar på ytan av SiC-fibrer vid förhöjda temperaturer för att belägga materialet. Om den appliceras tillräckligt länge, gasen kommer så småningom att fylla alla luftfickor i förformen för att göra en fast komponent.

Problemet med denna tillverkningsteknik, känd som kemisk ånginfiltration, är en bekant för alla erfarna bagare vars varor är mycket efterfrågade:Hur man "lagar mat, " eller förtäta, CMC-materialet inifrån och ut och på minsta möjliga tid.

"Om du fyller upp alla luckor i de yttre skikten av den keramiska fiberväven, du har i stort sett tätat av insidan och du får en ihålig produkt, " sa Sankaran. "Inom Quilt, vi har utvecklat förmågan att förutsäga den förväntade kvaliteten på ett CMC-prov baserat på några få stora variabler."

Quilt använder direkt numerisk simulering av ångflöde och nivåinställd modellering av den växande fiberytan för att uppskatta hur ett CMC-prov kommer att förtätas baserat på vävgeometrin.

Kör koden på OLCF-beräkningsklustret Eos, Sankaran och ORNL postdoktorala forskare Vimal Ramanuj simulerade en modellförform - en stapel av vävda keramiska fiberremsor, kallas släp, 10 lager tjocka — med en rumslig upplösning på 600 miljoner rutnätspunkter.

Verifierad av experimentella data från Rolls Royce, Quilt löste framgångsrikt för transporten av ångan genom väven och hastigheten med vilken gasen reagerade med förformens yta.

"I längden, detta kan användas för optimering av vävmönstret, som har en överdriven effekt på slutproduktens kvalitet, sa Sankaran.

Tillverkning i silico

Traditionellt, CMC-optimering har uppnåtts genom kostsamma försök och fel under förproduktion. Täcke, som är planerad att släppas under öppen källkod, erbjuder CMC-tillverkare ett beräkningsalternativ för att identifiera bästa praxis baserat på variabler som hur lagren i förformen staplas, hur mycket utrymme ligger mellan lagren, och hur reaktionshastigheten mellan gaspartiklar och förform påverkar ångflödet, med möjlighet att lägga till nya funktioner i framtiden.

Baserat på framgången med sitt inledande arbete – att lösa CMC-modellen ner till släpskalan – har teamet börjat driva in ännu högre upplösningar. I slutet av 2018, Sankaran började arbeta med att lösa lagets modell ner till fiberskalan med hjälp av OLCF:s Cray XK7 Titan superdator. I denna skala, varje bog är modellerad som ett 50-fiberpaket och den rumsliga upplösningen utökas till 10 miljarder rutnätspunkter – mer än 16 gånger upplösningen för simuleringen i bogserskalan. Under dessa omständigheter, teamet kan stå för miljarder gasfiberinteraktioner och kan införliva större realism i sina kemiska reaktionsmodeller.

"När vi gör framsteg med dessa simuleringar i fiberskala, vi ska börja se var de skiljer sig från bogserskalan, ", sa Sankaran. "Detta kan leda till ytterligare vägar för optimering."