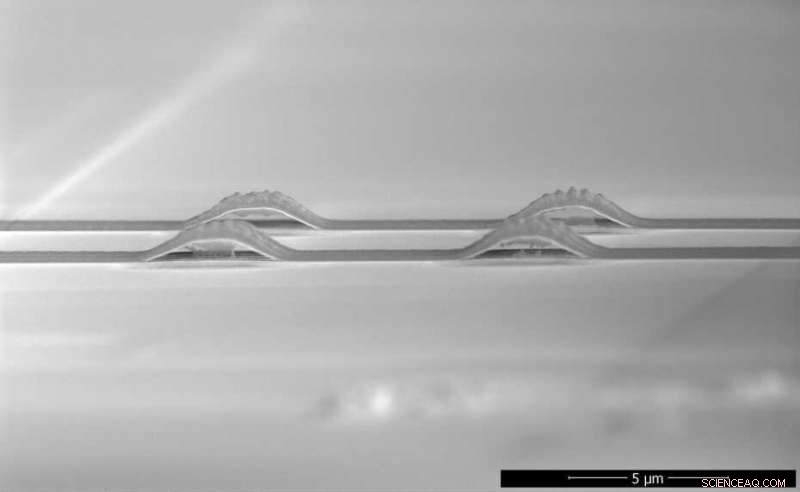

Dessa silverränder med välvda broar realiserades med hjälp av en bärande struktur gjord av koppar, som sedan etsades bort. Kredit:Alain Reiser / ETH Zürich

3D-utskrift har blivit en allt viktigare produktionsmetod. Forskare vid ETH har nu utvecklat en ny 3-D-utskriftsteknik med vilken mikrometerstora föremål gjorda av flera metaller kan produceras med hög rumslig upplösning.

3D-skrivare kan skriva ut nästan vad som helst nuförtiden, från produktionsprototyper till konstgjorda organ hela vägen till hela hus. Särskilt i mikroskopisk skala, additiv tillverkning, som 3D-utskrift också är känt, gör det möjligt att producera strukturer som inte kan realiseras med andra tekniker såsom litografi. Tills nu, en svag punkt med additiv tillverkning har varit förverkligandet av metalliska strukturer i mikrometerskala. Ett team av forskare vid ETH Zürich ledd av Ralph Spolenak, professor vid laboratoriet för nanometallurgi vid Institutionen för material, tillsammans med Dimos Poulikakos från institutionen för maskin- och processteknik samt Renato Zenobi från institutionen för kemi och tillämpad biovetenskap, har nu utvecklat en teknik som till och med gör att man kan skriva ut två metaller samtidigt med en rumslig upplösning på 250 nanometer.

Alternativ till bläck

Konventionella metoder för 3D-metallutskrift är bläckbaserade, vilket innebär att den önskade metallen löses upp som nanopartiklar i en suspension och levereras till en yta genom ett tryckmunstycke. En fördel med sådana bläck är att de kan tillverkas med en mängd olika material, men de har också viktiga nackdelar. "De här teknikerna kräver en eftertryckbehandling som involverar uppvärmning, vilket resulterar i en krympande och uttalad porositet hos materialet, " förklarar Alain Reiser, en Ph.D. student i Spolenaks grupp och första författare till studien som nyligen publicerades i Naturkommunikation . "Vanligtvis, detta betyder att de metalliska strukturerna är mindre ledande, mekaniskt instabil och, dessutom, ofta förorenad med de organiska föreningarna i det flytande lösningsmedlet."

Utskrift med joner

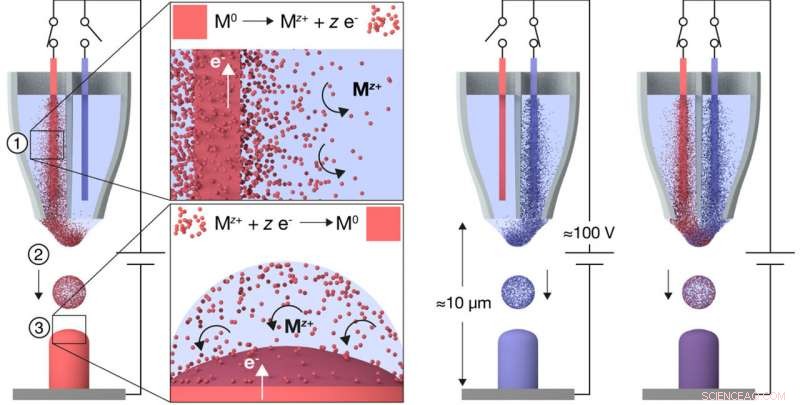

För att lösa det här problemet, forskarna vid ETH valde den direkta vägen:metallerna deponeras inte längre som en nanopartikel, utan snarare transporteras i form av elektriskt laddade metalljoner. Dessa joner skapas genom att applicera en elektrisk spänning på en "offeranod" som består av den önskade metallen inuti tryckmunstycket. Jonerna sprutas sedan av elektriska krafter inuti ett lösningsmedel på tryckytan, där de tappar sin elektriska laddning och sätts ihop som en metall.

Metallerna som trycks på detta sätt är täta och har elektriska och mekaniska egenskaper som är i nivå med traditionellt producerade tunnfilmer. Den nya trycktekniken, dessutom, erbjuder en upplösning på 250 nanometer med en utskriftshastighet på tio voxel per sekund (en voxel är ett volymelement, liknande en pixel i 2D-utskrift). Detta gör tekniken tio gånger snabbare än befintliga elektrokemiska tryckmetoder.

Arbetsprincip för 3D-utskrift med metalljoner. Genom att applicera lämpliga spänningar kan man skriva ut, till exempel, koppar (vänster), silver (mitten) eller båda metallerna samtidigt (höger). Kredit:Alain Reiser / ETH Zürich

Alternerande metaller

Den nya "elektrohydrodynamiska redoxtryckningstekniken" har en annan avgörande fördel, som Reiser påpekar:"Genom att skriva ut direkt med metalljoner, utan omvägen via en bläck, vi kan till och med trycka två metaller samtidigt eller omväxlande. Detta gör att vi kan producera metallstrukturer med lokalt kontrollerbar kemikalie, elektriska eller mekaniska egenskaper." För att uppnå detta, forskarna använder ett dubbelt tryckmunstycke, inuti vilken det finns två olika offeranoder. Vilken metall ska skrivas ut när, var och i vilken koncentration kan nu styras helt enkelt genom de pålagda spänningarna.

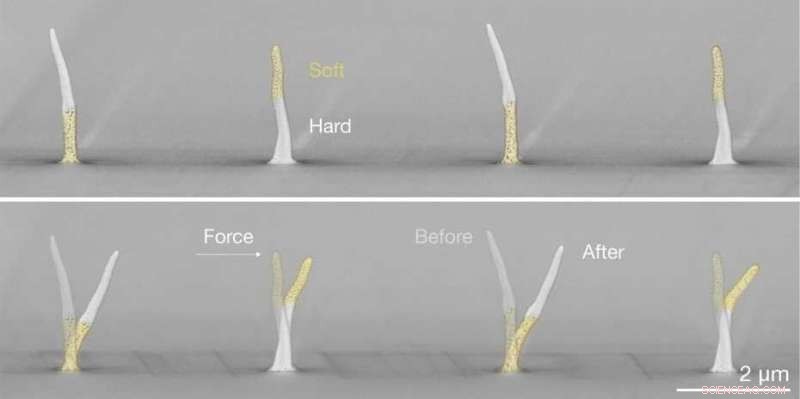

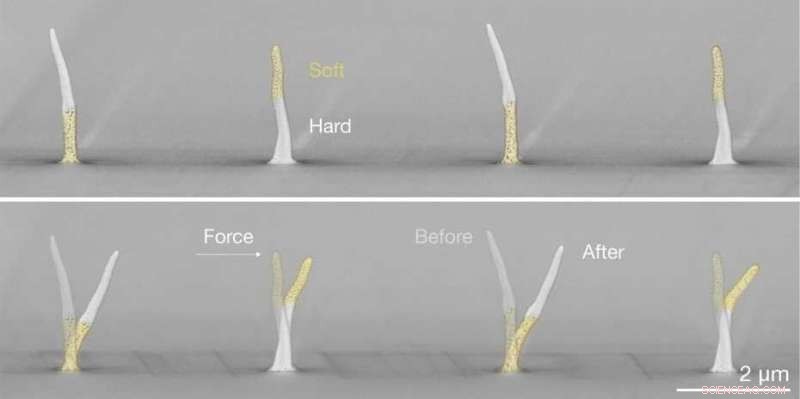

Att använda ett enda tryckmunstycke gör det också lättare att placera båda metallerna exakt. Det är möjligt att växla mellan de två metallerna upp till tio gånger per sekund. På det sättet, Spolenak och hans medarbetare kunde, till exempel, att trycka en liten pelare som bara mäter 250 nanometer i bredd och som innehöll omväxlande sektioner gjorda av koppar och silver. Genom att justera sammansättningen av tvåmetallegeringen, den lokala porositeten – och därmed styvheten och stabiliteten – hos nanopelaren kunde kontrolleras exakt.

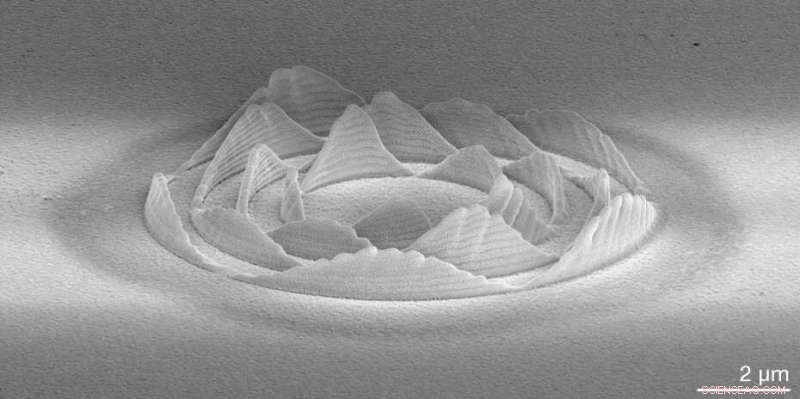

Kopparstruktur tryckt lager för lager med en rumslig upplösning på cirka 200 nanometer. Kredit:Alain Reiser / ETH Zürich

Kemisk avbildning av en tryckt 3D-struktur med en varierande fördelning av elementen i legeringen (röd:koppar, blått:silver). De lokala kemiska egenskaperna kan kontrolleras med en upplösning på 250 nanometer under tryckprocessen. Kredit:Alain Reiser / ETH Zürich

Silver nano-pelare:genom att etsa bort koppar från sektionerna med en silver-kopparlegering (gul), deras porositet ökade. På de ställena är materialet mindre stabilt, som blir synligt när en kraft appliceras (nedre figuren). Kredit:Alain Reiser / ETH Zürich

Den nya tekniken har en mängd möjliga tillämpningar. Forskarna vid ETH samarbetar för närvarande med experter på tryckta elektroniska kretsar för att producera extremt tunna anslutningstrådar till organiska halvledare med deras 3-D-utskriftsmetod. Vidare, i framtiden siktar de på att utöka utbudet av metaller som används (hittills, koppar, silver och guld har testats) för att inkludera, till exempel, magnetiska material. Enligt Reiser, på lång sikt produktion av fotosensorer, tryckta integrerade kretsar och mekaniska metamaterial bör vara möjliga.