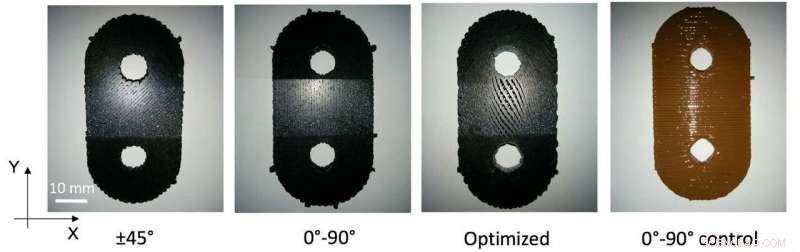

Fotografier av de typer av tryckta exemplar som används i denna studie och axeldefinition. Upphovsman:University of Illinois vid Urbana-Champaign Department of Aerospace Engineering

Additiv tillverkning byggde en tidig följd med 3D-skrivare som använder polymerer för att skapa ett fast föremål från en datorstödd designmodell. Materialen som användes var snygga polymerer - perfekta för en snabb prototyp, men används inte ofta som konstruktionsmaterial.

En ny våg av additiv tillverkning använder polymerkompositer som extruderas från ett munstycke som ett epoxiharts, men förstärkt med kort, hackade kolfibrer. Fibrerna gör materialet starkare, ungefär som armeringsjärn i en cement trottoar. Det resulterande föremålet är mycket styvare och starkare än ett harts i sig.

Frågan som en nyligen genomförd University of Illinois at Urbana-Champaign-studie gav för att besvara oro över vilken konfiguration eller mönster av kolfibrer i lagren av extruderat harts som kommer att resultera i det styvaste materialet.

John Lambros, Willett -professor vid Institutionen för rymdteknik och chef för Advanced Materials Testing and Evaluation Laboratory vid U of I kontaktades av en additiv tillverkningsforskningsgrupp vid Lawrence Livermore National Laboratory för att testa sammansatta delar som de hade skapat med en direkt bläckskrivningsteknik.

"Kolfibrerna är små, cirka sju mikron i diameter och 500 mikron i längd, "Sa Lambros." Det är lättare med ett mikroskop men du kan verkligen se en bunt med blotta ögat. Fibrerna är mestadels inriktade i det extruderade hartset, vilket är som ett lim som håller fibrerna på plats. Lawrence Livermore -gruppen gav delarna, skapad med flera olika konfigurationer och en gjord utan inbyggda fibrer som kontroll. En av delarna hade teoretiskt optimerats för maximal styvhet, men gruppen ville ha en definitiv experimentell bekräftelse av optimeringsprocessen. "

Lambros sa att i väntan på själva tillsatsproducerade sammansatta prover, Lambros och hans elev gjorde sina egna "dummy" -prover av plexiglas, och på det sättet kunde börja testa dummies.

I detta fall, formen som testades var en gaffelfog - en liten, oval formad platta med två hål som används för att ansluta två andra ytor. För varje olika provform, Lambros laboratorium måste skapa en unik lastarmatur för att testa den.

"Vi skapar läktarna, grepp, och allt - hur de ska målas, hur kamerorna kommer att spela in testerna, och så vidare, "Sa Lambros." När vi fick de riktiga proverna, de var inte exakt samma form. Tjockleken var lite annorlunda än våra plexiglas, så vi gjorde nya distanser och löste det till slut. Från mekanikens sida, vi måste vara mycket försiktiga. Det är nödvändigt att använda precision för att vara säker på att eventuell certifiering av extra tillverkade delar görs korrekt. "

"Vi skapade ett experimentellt ramverk för att validera det optimala mönstret för det kortfiberarmerade kompositmaterialet, "Sa Lambros." När lastmaskinen ansträngde gaffelplattorna, vi använde en digital bildkorrelationsteknik för att mäta förskjutningsfältet över ytan på varje prov genom att spåra rörelsen i pixelintensitetsvärdena för en serie digitala bilder som tas när provet deformeras. Ett slumpmässigt fläckmönster appliceras på provytan och tjänar till att identifiera delmängder av de digitala bilderna på ett unikt sätt så att de kan spåras under deformation. "

De testade ett kontrollprov och fyra olika konfigurationer, inklusive den som tros vara optimerad för styvhet, som hade ett vågigt fibermönster snarare än ett orienterat längs horisontella eller vertikala linjer.

"Varje provklyvfogplatta hade 12 lager i en bunt. Den optimerade hade böjda deponeringslinjer och mellanrum mellan dem, "Lambros sa." Enligt Livermore -gruppens förutsägelser, luckorna finns där av design, eftersom du inte behöver mer material än detta för att ge optimal styvhet. Det är vad vi testade. Vi passerade laststift genom hålen, drog sedan varje prov så långt det gick, registrera belastningsmängden och förskjutningen.

"Konfigurationen som de förutspådde skulle vara optimal, var verkligen optimalt. Det minst optimala var kontrollprovet, som bara är harts - som du kan förvänta dig eftersom det inte finns några fibrer i det. "

Lambros sa att det finns en förutsättning i analysen att detta är ett globalt optimalt - vilket betyder att detta är det absolut bästa möjliga provet som är byggt för styvhet - inget annat byggmönster är bättre än det här.

"Även om vi naturligtvis bara testade fyra konfigurationer, det ser ut som att den optimerade konfigurationen kan vara den absolut bästa i praktiken eftersom de konfigurationer som oftast skulle användas i design, t.ex. 0 ° -90 ° eller ± 45 ° inriktningar, var mer följsam eller mindre stel än vad den här var, "Lambros sa." Det intressanta som vi fann är att provet optimerat för att vara det styvaste visade sig också vara det starkaste. Så, om du tittar på var de går sönder, den här har den högsta belastningen. Detta var något oväntat i den meningen att de inte hade optimerat för den här funktionen. Faktiskt, det optimerade provet var också lite lättare än de andra, så om du tittar på specifik belastning, felbelastningen per viktenhet, det är mycket högre. Det är lite starkare än de andra. Och varför det är så är något vi kommer att undersöka härnäst. "

Lambros sa att det kan göras fler tester i framtiden, men för nu, hans team visade framgångsrikt att de kunde ge en validering för den optimerade additiva kompositbyggnaden.