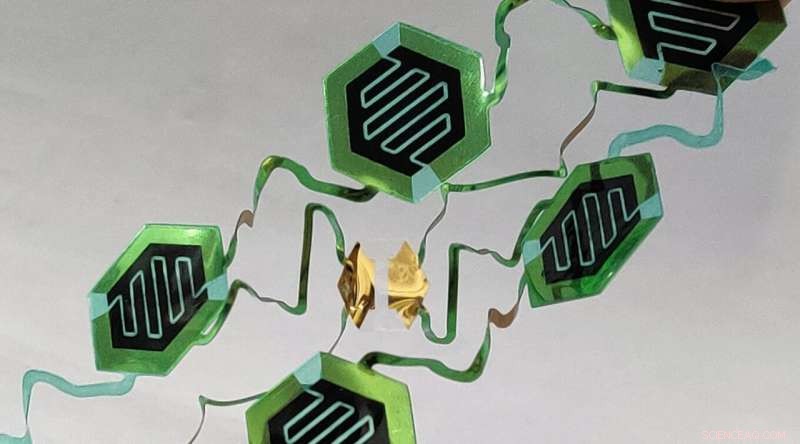

En superkondensatoruppsättning tillverkad med en ny tillverkningsteknik som är snabbare och billigare än fotolitografi. Kredit:Peisheng He/UC Berkeley

Ingenjörer vid UC Berkeley har utvecklat en ny teknik för att göra bärbara sensorer som gör det möjligt för medicinska forskare att prototyptesta nya konstruktioner mycket snabbare och till en mycket lägre kostnad än befintliga metoder.

Den nya tekniken ersätter fotolitografi - en flerstegsprocess som används för att göra datorchips i rena rum - med en vinylskärare för 200 USD. Det nya tillvägagångssättet minskar tiden för att tillverka små partier av sensorer med nästan 90 % samtidigt som kostnaderna minskar med nästan 75 %, säger Renxiao Xu (Ph.D.'20 ME), som utvecklade tekniken medan han fortsatte sin doktorsexamen. i maskinteknik vid Berkeley.

"De flesta forskare som arbetar med medicinsk utrustning har ingen bakgrund inom fotolitografi," sa Xu. "Vår metod gör det enkelt och billigt för dem att ändra sin sensordesign på en dator och sedan skicka filen till vinylskäraren för att göra."

En beskrivning av tekniken publicerades 25 januari i ACS Nano . Xu, som nu arbetar på Apple, och Liwei Lin, professor i maskinteknik och meddirektör för Berkeley Sensor and Actuator Center, var de ledande forskarna.

Bärbara sensorer används ofta av forskare för att samla in medicinska data från patienter under längre tidsperioder. De sträcker sig från självhäftande bandage på huden till töjbara implantat på organ och använder sofistikerade sensorer för att övervaka hälsa eller diagnostisera sjukdomar.

Dessa enheter består av platta ledningar, så kallade sammankopplingar, samt sensorer, strömkällor och antenner för att kommunicera data till smartphone-appar eller andra mottagare. För att bibehålla full funktionalitet måste de sträcka sig, böja och vrida sig med huden och organen de är monterade på – utan att generera påfrestningar som skulle äventyra deras kretsar.

För att uppnå flexibilitet med låg belastning använder ingenjörer en "ö-bro"-struktur, sa Xu. Öarna rymmer stela elektronik- och sensorkomponenter, såsom kommersiella motstånd, kondensatorer och labbsyntetiserade komponenter som kolnanorör. Broarna förbinder öarna med varandra. Deras spiral- och sicksackformer sträcker sig som fjädrar för att ta emot stora deformationer.

Tidigare har forskare byggt dessa ö-brosystem med fotolitografi, en flerstegsprocess som använder ljus för att skapa mönster på halvledarskivor. Att göra bärbara sensorer på detta sätt kräver ett rent rum och sofistikerad utrustning.

Den nya tekniken är enklare, snabbare och mer ekonomisk, särskilt när man gör de ett eller två dussin prover som medicinska forskare vanligtvis behöver för att testa.

Att tillverka sensorer börjar med att fästa ett självhäftande ark av polyetylentereftalat (PET) på ett Mylar-substrat (biaxiellt orienterat PET). Andra plaster skulle också fungera, sa Xu.

Ett töjbart "smart mesh" tillverkat av skärtillverkningsprocessen i två lägen. Denna enhet skulle kunna appliceras i hudmonterad svettextraktion och avkänning. Kredit:Peisheng He/UC Berkeley

En vinylskärare formar dem sedan med två typer av snitt. Den första, tunnelsnittet, skär genom endast det översta PET-skiktet men lämnar Mylar-substratet orört. Den andra typen, genomskärningen, skär sig igenom båda lagren.

Detta räcker för att producera ö-bro-sensorer. Först används tunnelsnitt i det övre självhäftande PET-skiktet för att spåra förbindelsernas väg; sedan skalas de skurna PET-segmenten av och lämnar mönstret av sammankopplingar efter sig på den exponerade Mylar-ytan.

Därefter är hela plastskivan belagd med guld (en annan ledande metall kan också användas). Det återstående översta PET-skiktet skalas bort och lämnar en Mylar-yta med väldefinierade sammankopplingar, såväl som exponerade metallöppningar och kontaktdynor på öarna.

Sensorelement fästs sedan på kontaktdynorna. För elektroniska enheter, såsom motstånd, används en ledande pasta och en gemensam värmeplatta för att säkra bindningen. Vissa labbsyntetiserade komponenter, som kolnanorör, kan appliceras direkt på dynorna utan någon uppvärmning.

När detta steg är gjort använder vinylskäraren genomskärningar för att skära ut sensorns konturer, inklusive spiraler, sicksack och andra funktioner.

För att demonstrera tekniken utvecklade Xu och Lin en mängd töjbara element och sensorer. En monteras under näsan och mäter mänsklig andedräkt baserat på de små förändringar i temperaturer som den skapar mellan fram- och baksidan av sensorn.

"För en andningssensor vill du inte ha något skrymmande," sa Lin. "Du vill ha något tunt och flexibelt, nästan som en tejp under näsan, så att du kan somna medan den spelar in en signal under en lång tidsperiod."

En annan prototyp består av en rad vattentäta superkondensatorer, som lagrar elektrisk kraft som ett batteri men släpper ut den snabbare. Superkondensatorer kan ge ström till vissa typer av sensorer.

"Vi kan också göra mer komplexa sensorer genom att lägga till kondensatorer eller elektroder för att göra elektrokardiogrammätningar, eller chip-stora accelerometrar och gyroskop för att mäta rörelse," sa Xu.

Storleken är sensorskärningens ena nyckelbegränsning. Dess minsta egenskaper är 200 till 300 mikrometer breda, medan fotolitografi kan producera detaljer som är tiotals mikrometer breda. Men de flesta bärbara sensorer kräver inte så fina funktioner, konstaterade Xu.

Forskarna tror att denna teknik en dag kan bli en standardfunktion i varje labb som studerar bärbara sensorer eller nya sjukdomar. Prototyper skulle kunna designas med hjälp av kraftfull datorstödd design (CAD) programvara eller enklare appar gjorda speciellt för vinylskrivare. + Utforska vidare