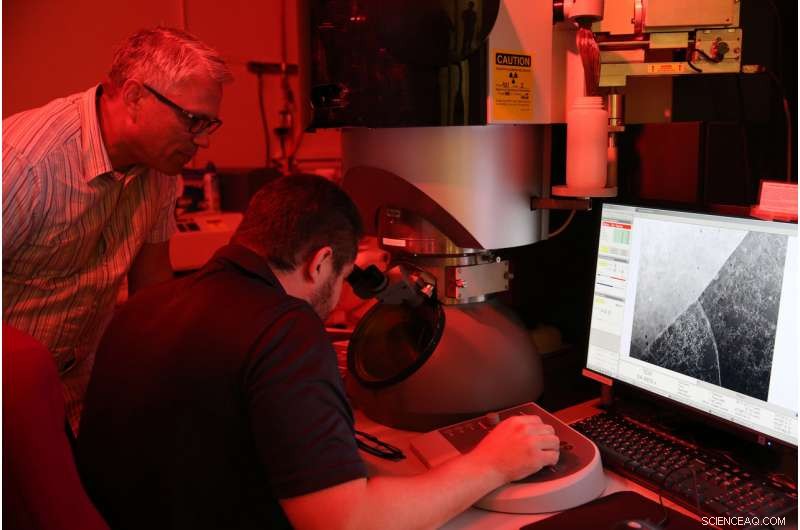

LLNL -materialforskaren Joe McKeown ser på när postdoc -forskaren Thomas Voisin undersöker ett prov av 3D -tryckt rostfritt stål. Upphovsman:Kate Hunts/LLNL

Rostfritt stål av "marin kvalitet" värderas för sin prestanda under korrosiva miljöer och för sin höga formbarhet - förmågan att böja utan att bryta under stress - vilket gör det till ett föredraget val för oljeledningar, svetsning, Köksredskap, kemisk utrustning, medicinska implantat, motordelar och lagring av kärnavfall. Dock, konventionella tekniker för att förstärka denna klass av rostfritt stål kommer vanligtvis på bekostnad av duktilitet.

Lawrence Livermore National Laboratory (LLNL) forskare, tillsammans med medarbetare på Ames National Laboratory, Georgia Tech University och Oregon State University, har uppnått ett genombrott i 3D-tryckning en av de vanligaste formerna av rostfritt stål av marin kvalitet-en koldioxidsnål typ som kallas 316L-som lovar en oöverträffad kombination av höghållfasta och hög duktilitetsegenskaper för den allestädes närvarande legeringen. Forskningen visas online 30 oktober i tidningen Naturmaterial .

"För att göra alla komponenter du försöker skriva ut användbara, du måste ha denna materialegenskap minst samma som den som tillverkas av traditionell metallurgi, "sa LLNL materialvetare och huvudförfattare Morris Wang." Vi kunde 3D-skriva ut riktiga komponenter i labbet med 316L rostfritt stål, och materialets prestanda var faktiskt bättre än de som gjorts med det traditionella tillvägagångssättet. Det är verkligen ett stort hopp. Det gör additiv tillverkning mycket attraktiv och fyller ett stort gap. "

Wang sa att metoden skulle kunna öppna slussarna för utbredd 3D-tryckning av sådana komponenter i rostfritt stål, särskilt inom flyg- och rymdindustrin, fordons- och olje- och gasindustrin, där starka och tuffa material behövs för att tåla extrem kraft i tuffa miljöer.

Forskare säger att möjligheten att 3D -skriva ut marin kvalitet, rostfritt stål med låg kolhalt (316L) kan ha omfattande konsekvenser för industrier som flyg, bil, och olja och gas. Upphovsman:Kate Hunts/LLNL

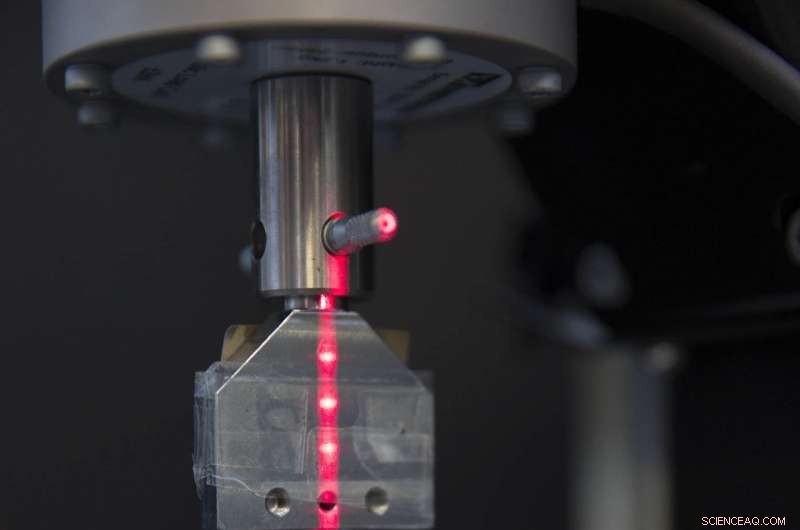

För att träffas framgångsrikt, och överstiga, de nödvändiga prestandakraven för 316L rostfritt stål, forskare måste först övervinna en stor flaskhals som begränsar potentialen för 3D-tryckning av högkvalitativa metaller, porositeten som orsakas under lasersmältning (eller sammansmältning) av metallpulver som lätt kan få delar att brytas ned och spricka lätt. Forskare tog upp detta genom en densitetsoptimeringsprocess som innefattar experiment och datormodellering, och genom att manipulera materialens underliggande mikrostruktur.

"Denna mikrostruktur som vi utvecklat bryter den traditionella avvägningsbarriären för styrka-duktilitet, "Sa Wang." För stål, du vill göra det starkare, men du förlorar duktiliteten i huvudsak; du kan inte ha båda. Men med 3D-utskrift, vi kan flytta denna gräns bortom den nuvarande avvägningen. "

Med hjälp av två olika laserpulverbäddsmaskiner, forskare tryckte tunna plattor av rostfritt stål 316L för mekanisk testning. Lasersmältningstekniken resulterade i sig i hierarkiska cellliknande strukturer som kunde justeras för att förändra de mekaniska egenskaperna, sa forskare.

"Nyckeln var att göra all karakterisering och titta på de fastigheter vi fick, "sa LLNL -forskaren Alex Hamza, som övervakade produktionen av några tillsatt tillverkade komponenter. "När du dessutom tillverkar 316L skapar det en intressant kornstruktur, ungefär som ett glasmålningsfönster. Kornen är inte särskilt små, men cellulära strukturer och andra defekter inuti kornen som vanligen ses vid svetsning verkar styra egenskaperna. Detta var upptäckten. Vi tänkte inte göra något bättre än traditionell tillverkning; det gick bara så. "

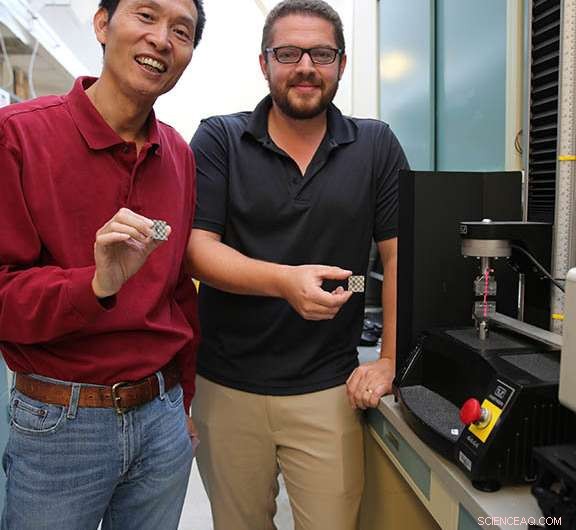

LLNL-forskaren Morris Wang (vänster) och postdoc-forskaren Thomas Voisin spelade nyckelroller i ett samarbete som framgångsrikt 3D-tryckt en av de vanligaste formerna av rostfritt stål av marin kvalitet som lovar att bryta igenom avvägningsbarriären för styrka-duktilitet. Upphovsman:Kate Hunts/LLNL

LLNL postdoc -forskare Thomas Voisin, en viktig bidragsgivare till tidningen, har utfört omfattande karakteriseringar av 3D-tryckta metaller sedan han började på labbet 2016. Han tror att forskningen kan ge nya insikter om förhållandet mellan struktur och egendom mellan tillsatta material.

"Deformation av metaller styrs huvudsakligen av hur nanoskala defekter rör sig och interagerar i mikrostrukturen, "Sa Voisin." Intressant nog, vi fann att denna cellulära struktur fungerar som ett filter, låta vissa defekter röra sig fritt och därmed ge den nödvändiga formbarheten samtidigt som vissa andra blockeras för att ge styrkan. Genom att observera dessa mekanismer och förstå deras komplexitet kan vi nu tänka på nya sätt att kontrollera de mekaniska egenskaperna hos dessa 3D-tryckta material. "

Wang sa att projektet gynnades av år av simulering, modellering och experiment som utförts på labbet i 3D-tryckning av metaller för att förstå kopplingen mellan mikrostruktur och mekaniska egenskaper. Han kallade rostfritt stål för ett "surrogatmaterial" -system som kan användas för andra typer av metaller.

Det slutliga målet, han sa, är att använda högpresterande datorer för att validera och förutsäga framtida prestanda för rostfritt stål, använda modeller för att styra den underliggande mikrostrukturen och upptäcka hur man tillverkar högpresterande stål, inklusive korrosionsbeständigheten. Forskare kommer sedan att titta på att använda en liknande strategi med andra lättare legeringar som är mer spröda och benägna att spricka.

Arbetet tog flera år och krävde bidrag från Ames Lab, som gjorde röntgendiffraktion för att förstå materialprestanda; Georgia Tech, som utförde modellering för att förstå hur materialet kan ha hög hållfasthet och hög smidighet, och Oregon State, som utförde karakterisering och kompositionanalys.