Om cementindustrin var ett land, det skulle vara den tredje största utsläpparen av CO₂ i världen. Kredit:Joe Mabel/Wikimedia, CC BY-SA

Betong är det mest använda konstgjorda materialet, används ofta i byggnader, vägar, broar och industrianläggningar. Men att producera det Portlandcement som behövs för att tillverka betong står för 5-8% av alla globala växthusutsläpp. Det finns ett mer miljövänligt cement som kallas MOC (magnesiumoxikloridcement), men dess dåliga vattenbeständighet har begränsat dess användning – fram till nu. Vi har utvecklat en vattentät MOC, ett "grönt" cement som kan räcka långt för att minska byggbranschens utsläpp och göra den mer hållbar.

Att producera ett ton konventionell cement i Australien släpper ut cirka 0,82 ton koldioxid (CO) 2 ). Eftersom de flesta av CO 2 frigörs som ett resultat av den kemiska reaktion som producerar cement, utsläppen är inte lätt att minska. I kontrast, MOC är en annan form av cement som är kolneutral.

Vad är MOC egentligen?

MOC framställs genom att blanda två huvudingredienser, magnesiumoxid (MgO) pulver och en koncentrerad lösning av magnesiumklorid (MgCl 2 ). Dessa är biprodukter från magnesiumbrytning.

Många länder, inklusive Kina och Australien, har gott om magnesitresurser, såväl som havsvatten, från vilka både MgO och MgCl 2 kunde erhållas.

Vidare, MgO kan absorbera CO 2 från atmosfären. Detta gör MOC till en verkligt grön, kolneutralt cement.

MOC har också många överlägsna materialegenskaper jämfört med konventionell cement.

Tryckhållfasthet (förmåga att motstå kompression) är den viktigaste materialegenskapen för cementbaserade konstruktionsmaterial såsom cement. MOC har en mycket högre tryckhållfasthet än konventionell cement och denna imponerande hållfasthet kan uppnås mycket snabbt. Den snabba inställningen av MOC och tidig styrka är mycket fördelaktiga för konstruktion.

Även om MOC har många förtjänster, den har hittills haft dålig vattenbeständighet. Långvarig kontakt med vatten eller fukt försämrar kraftigt dess styrka. Denna kritiska svaghet har begränsat dess användning till inomhusapplikationer som golvplattor, dekorationspaneler, ljud- och värmeisoleringsskivor.

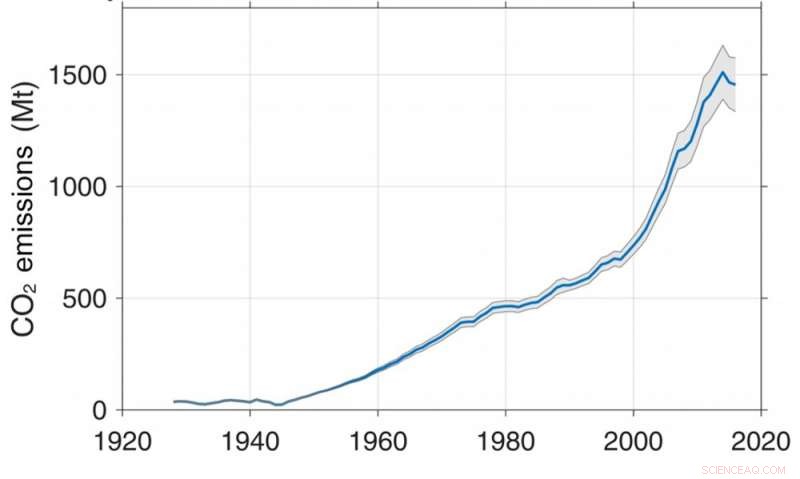

Globala CO₂-utsläpp från stigande cementproduktion under det senaste århundradet (med 95 % konfidensintervall). Kredit:Källa:Globala CO2-utsläpp från cementproduktion, Andrew R. (2018), CC BY

Hur utvecklades vattentätheten?

Ett team av forskare, leds av Yixia (Sarah) Zhang, har arbetat med att utveckla en vattenbeständig MOC sedan 2017 (när hon var på UNSW Canberra).

För att förbättra vattenmotståndet, teamet lade till industriella biprodukter som flygaska och kiselånga till MOC, samt kemiska tillsatser.

Flygaska är en biprodukt från kolindustrin – det finns gott om det i Australien. Tillsats av flygaska förbättrade avsevärt vattenmotståndet hos MOC. Böjhållfastheten (förmåga att motstå böjning) bibehölls helt efter blötläggning i vatten i 28 dagar.

För att ytterligare behålla tryckhållfastheten under vattenangrepp, teamet tillsatte kiseldioxid. Kiselrök är en biprodukt från framställning av kiselmetall eller ferrokisellegeringar. När flygaska och kiselånga kombinerades med MOC-pasta (15 % av varje tillsats), full tryckhållfasthet bibehölls i vatten i 28 dagar.

Magnesiumoxid (MgO)-pulver (vänster) och en lösning av magnesiumklorid (MgCl2) blandas för att producera magnesiumoxikloridcement (MOC). Författare tillhandahålls

Både flygaskan och kiselångan har en liknande effekt av att fylla porstrukturen i MOC, gör cementen tätare. Reaktionerna med MOC-matrisen bildar en gelliknande fas, som bidrar till vattenavstötning. De extremt fina partiklarna, stor yta och hög reaktiv kiseldioxid (SiO 2 ) innehållet av kiselånga gör det till ett effektivt bindande ämne som kallas pozzolan. Detta bidrar till att ge betongen hög hållfasthet och hållbarhet.

Även om den MOC som hittills utvecklats hade utmärkt motståndskraft mot vatten vid rumstemperatur, den försvagades snabbt när den blötlades i varmt vatten. Teamet arbetade för att övervinna detta genom att använda oorganiska och organiska kemiska tillsatser. Tillsats av fosforsyra och lösliga fosfater förbättrade avsevärt motståndskraften mot varmt vatten.

Över tre år, teamet har gjort ett genombrott i att utveckla MOC som ett grönt cement. Betongens hållfasthet mäts med megapascal (MPa). MOC uppnådde en tryckhållfasthet på 110 MPa och en böjhållfasthet på 17 MPa. Dessa värden är några gånger högre än för konventionell cement.

MOC kan helt behålla dessa styrkor efter att ha lagts i vatten i 28 dagar vid rumstemperatur. Även i varmt vatten (60˚C), MOC kan behålla upp till 90 % av sin tryck- och böjhållfasthet efter 28 dagar. Värdena förblir så höga som 100 MPa respektive 15 MPa - fortfarande mycket högre än för konventionell cement.

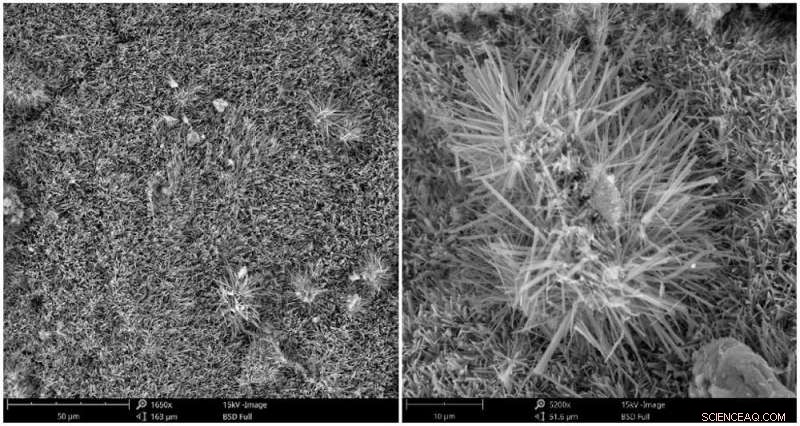

Skannade elektronmikroskopbilder av MOC som visar de nålliknande faserna av bindningsmekanismen. Författare tillhandahålls

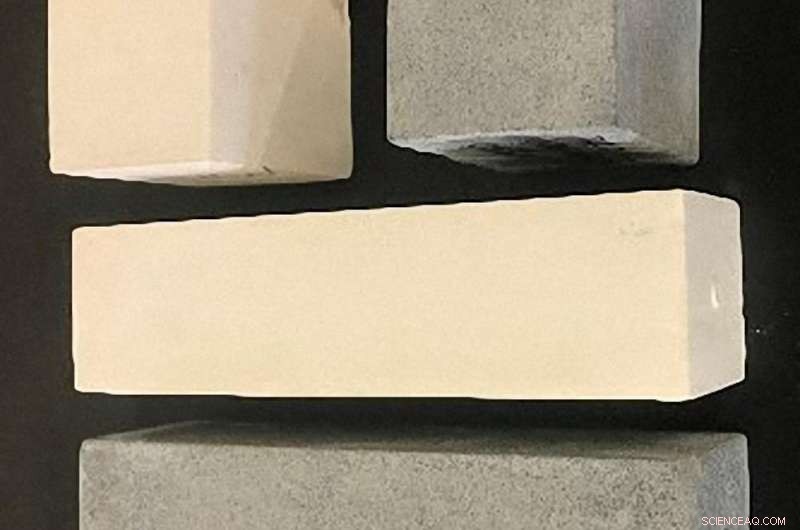

Exempel på byggprodukter tillverkade med MOC. Författare tillhandahålls

Kommer MOC att ersätta konventionell cement?

Så kan MOC ersätta konventionell cement någon dag? Det verkar mycket lovande. Mer forskning behövs för att visa användbarheten av användningen av detta gröna och högpresterande cement i, till exempel, betong.

När betong är den huvudsakliga strukturella komponenten, stålarmering måste användas. Korrosion av stål i MOC är en kritisk fråga och ett stort hinder för att hoppa. Forskargruppen har redan börjat arbeta med denna fråga.

Om detta problem kan lösas, MOC kan vara en game-changer för byggbranschen.

Den här artikeln är återpublicerad från The Conversation under en Creative Commons-licens. Läs originalartikeln.