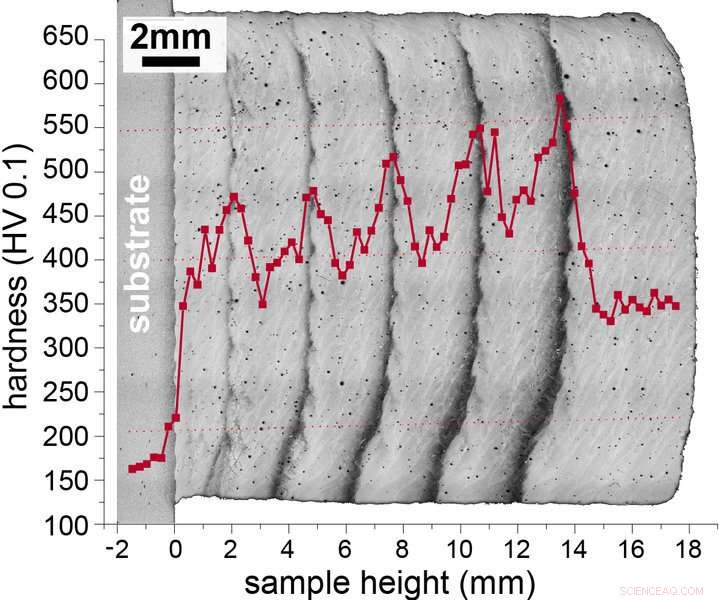

Fig. 1:Optisk mikrofotografi som visar en skiktad Damaskus-liknande struktur bestående av en sekvens av mjuka och hårda band. De hårda banden verkar mörka i det optiska mikroskopet, eftersom de Ti-rika utfällningarna i dessa lager leder till en grov yta under etsning. Utfällningarna är begränsade till de tunna, mörka lager genom en exakt kontroll av den inneboende värmebehandlingen under den additiva tillverkningsprocessen. Den röda linjen visar ökningen av hårdhet i de mörka skikten på grund av nederbördshärdning. Kredit:P. Kürnsteiner, M. Wilms

Dr Philipp Kürnsteiner, Prof. Eric Jägle och deras team vid Max-Planck-Institut für Eisenforschung (MPIE) designade, tillsammans med kollegor från Fraunhofer Institute for Laser Technology, ett nytt starkt och segt stål, imiterar den skiktade strukturen av Damaskus-stål. De kunde utnyttja den inneboende värmebehandlingen under tillsatsstillverkning, vilket sparar tid och kostnader för den vanliga värmebehandlingen efter processen. Forskarna publicerade nyligen sina resultat i Natur .

"Vi designade ett nytt järn, nickel- och titanbaserat stål som är skräddarsytt för additiva tillverkningsprocesser. Detta nya stål kan utnyttja fördelarna med riktad energideposition, såsom kapaciteten för inneboende värmebehandling. Genom att kontrollera temperaturen och kylningshastigheterna, vi kunde digitalt styra legeringarnas mikrostruktur lager för lager och fick ett maråldrat stål med justerbara egenskaper", förklarar Kürnsteiner, postdoktor i grupperna "Alloys for Additive Manufacturing" (AAM) och "Atom Probe Tomography" och första författare till Natur offentliggörande. Riktad energideposition är en av de mest populära tillsatstillverkningsteknikerna. Prover är byggda av datormodeller på ett helt digitaliserat sätt genom att smälta metalliskt pulver med en fokuserad laserstråle. Lager för lager konstruktion, typiska för additiva tillverkningsprocesser, gav chansen att efterlikna strukturen för Damaskus stål. Damaskusstål får sin höga hållfasthet och duktilitet genom en struktur av mjuka och hårda lager, vilket uppnås genom upprepad vikning och smide.

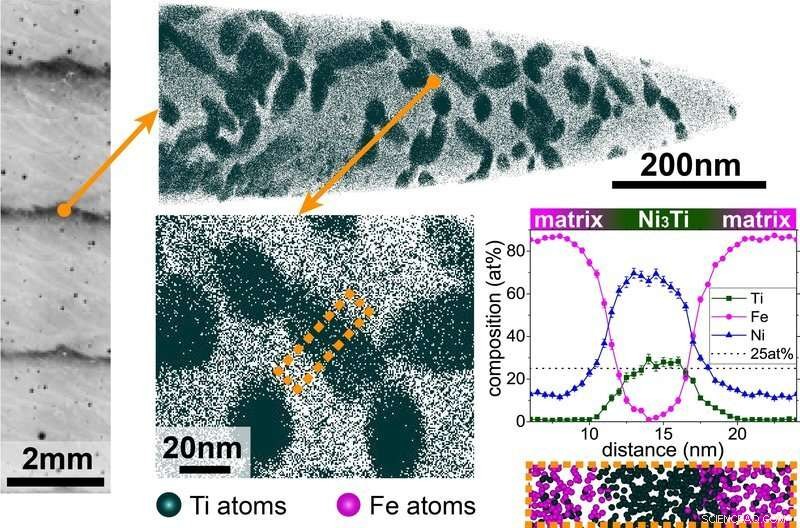

"Istället för att vika och smida, vi använde den digitala kontrollen över processparametrarna. Vi utnyttjade additiv tillverknings komplexa termiska historia, inklusive cyklisk uppvärmning för att utlösa de fasomvandlingar som behövs för hög hållfasthet och duktilitet:först, en bildning av en nickelrik martensitmikrostruktur omvandlad från austenit. Andra, bildandet av nickel-titan fällningar, vilket leder till en härdande effekt, " förklarar Jägle, chef för AAM-gruppen och sedan januari 2020 även professor vid Universität der Bundeswehr München. Forskarna fick kontroll över nedkylningen av provet via specifika pausstider som introducerades under den additiva tillverkningsprocessen. Detta gjorde det möjligt att kontrollera sekvensen av de två fastransformationerna och följaktligen alternera mellan härdade och icke-härdade områden. För att studera den komplexa och mycket hierarkiska mikrostrukturen hos additivt tillverkade stål, en kombination av olika analytiska tekniker inklusive elektronbackspridningsdiffraktion och atomprobstomografi användes. Detta gjorde det möjligt att rita en komplett bild av mikrostrukturen från härdade skikt som förekommer i millimeterlängdsskala till stelningsstrukturer på mikrometerskala ner till nanometerstora nickel-titanfällningar som utlöstes av den inneboende värmebehandlingen.

Fig.2:Atomprobstomografimätning som visar de Ti-rika fällningarna som utlöses av den inneboende värmebehandlingen under den additiva tillverkningsprocessen i mörkret, härdade lager. Ti-atomer i ett tunt lager med 5 nm tjocklek genom den rekonstruerade volymen visas. Diagrammet längst ner till höger visar en sammansättningsprofil genom en enda Ti-rik fällning som indikeras av de streckade orange rutorna. Fällningarna innehåller 25 at% Ti. Kredit:P. Kürnsteiner, Max-Planck-Institut für Eisenforschung GmbH

"Andra tänkbara möjligheter att kontrollera in situ värmebehandling, förutom att ställa in pauslängden på lasern, kan stämma laserkraften, dess skanningsbana eller applicering av externa värme- och kylmetoder. Vi testar de olika möjligheterna nu tillsammans med våra partners från Fraunhofer Institute for Laser Technology. Detta öppnar nya dörrar för att lokalt justera mikrostrukturen för komplexa tredimensionella delar om vårt tillvägagångssätt är kombinerat med kraftfull processimuleringsprogramvara. Dessutom, vårt tillvägagångssätt är lämpligt för ett brett utbud av legeringar och additiva tillverkningsprocesser, " förklarar Kürnsteiner.

MPIE -forskarna kunde visa att den inneboende värmebehandlingen under laseradditiv tillverkning ger chansen att lokalt justera mikrostrukturer. Förmågan att manipulera mikrostrukturen är bäst användbar i legeringar som optimalt kan reagera på de specifika förhållandena för additiv tillverkning, som visas för den nyutvecklade Fe 19 Ni 5 Ti stål. Målet är nu att designa fler legeringar som drar nytta av in situ -utfällningshärdning och lokal mikrostrukturkontroll som tillhandahålls av additiv tillverkning. Möjligheten att lokalt skräddarsy mikrostrukturer och mekaniska egenskaper öppnar nya möjligheter för tillverkning. Verktyg eller konstruktionsdelar kan byggas med mjuka kärnor och hårda ytterhöljen utan ytterligare beläggningar eller andra härdningsbehandlingar.