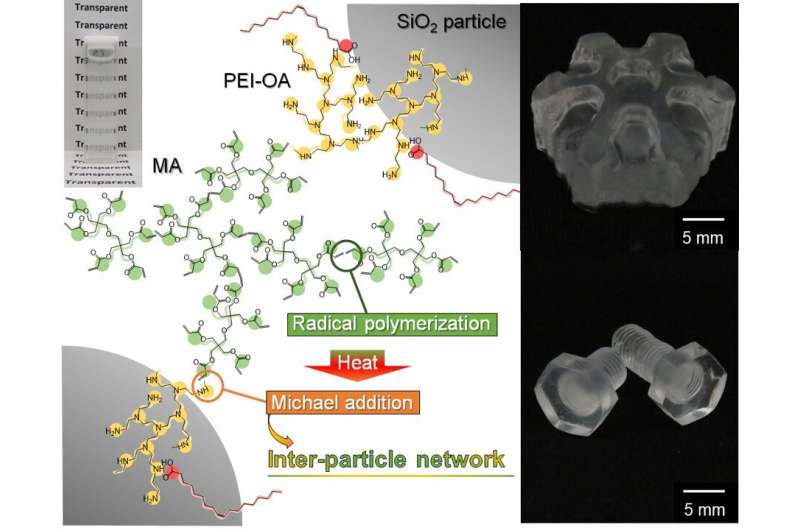

Interpartikelfoto-tvärbindningsbar upphängning möjliggör 3D-strukturering av transparenta SiO2-glaskomponenter genom snabba uppvärmningsprofiler. Kredit:Motoyuki Iijima, Yokohama National University

Tillverkning av komplexa keramiska eller glasstrukturer via stereolitografi, en typ av 3D-utskrift, har länge hållits tillbaka av den långa tiden i slutet av processen, som kan vara upp till två dagar. En ny teknik reducerar nu denna tid till mindre än fem timmar.

Stereolitografi skriver ut föremål från CAD-filer ur ett pulver suspenderat i en vätska. Objekt byggs lager för lager av denna vätska genom att skina en laser i vätske-och-pulver-suspensionen, som kallas kolloid. (Mjölk, till exempel, är också en kolloid, men en av mjölkfetter suspenderade i vatten)

Lasern gör att några av de partiklar som är känsliga för ljus går samman, eller "tvärlänk, "och bilda lager av partiklar inbäddade i polymerer (långa kedjor av molekyler) - en härdningsprocess som kallas" härdning. "Lasern" skriver "i själva verket lager i vätskesuspensionen, och dessa lager, skrivs ut ovanpå varandra, bilda ett 3D-objekt bestående av bindemedlet och pulvret.

Keramik eller glas stereolitografi har potentialen att tillverka delar med mycket mer exakta och komplexa geometrier som tidigare var omöjliga, inklusive ihåliga föremål eller sådana med intrikata inre strukturer som kan minska vikten samtidigt som styrkan bibehålls. Sådan komplexitet i keramik- och glasdesign erbjuder en rad nya biomedicinska, strukturell, och energisystemtillämpningar.

Det härdade föremålet, kallad "grön" när den har skrivits ut, utsätts för ett par ytterligare steg vid hög temperatur:avbindning, eller avlägsnande av dess bindemedel; och sintring, där pulverpartiklarna smälts samman ordentligt. Efter avbindning, objektet kallas "brunt, " och den färdiga produkten kan erhållas efter sintring.

Dock, för att undvika strukturell kollaps under denna process som ett resultat av produktionen av gasbubblor som kan krossa den starka men spröda keramen eller glaset, avbindning och sintring utförs extremt långsamt, tar vanligtvis upp till 48 timmar.

"Tills nu, denna tidskrävande och kostsamma begränsning har begränsat 3-D-tryckta glas- och keramiska delar till högt specialiserade applikationer, "sade Motoyuki Iijima, en ingenjörsforskare vid Yokohama National University, vars team har utvecklat ett nytt kolloidrecept som kraftigt minskar tiden som behövs för avbindning och sintring.

"Vad du vill istället är att komma närmare hastigheten för konventionell glas- eller keramikproduktion, men i kombination med komplexiteten som 3D-utskrift och liknande additiv tillverkningsprocess erbjuder."

Forskargruppen publicerade sina resultat i tidskriften Kommunikationsmaterial den 20 maj.

För att bevisa deras receptkoncept, forskarna ville tillverka transparent glas. Detta speciella kolloidrecept tar kiseldioxidpartiklar (SiO 2 ) som har modifierats med polyetylenimin (en typ av polymer) och oljesyra, en typ av fettsyra som förekommer i många animaliska och vegetabiliska fetter eller oljor. Dessa partiklar blandas sedan i ett alkoholbaserat lösningsmedel tillsammans med en fotoinitiator, receptingrediensen som är ljuskänslig och initierar härdningen.

Avgörande, receptet möjliggör också en mindre än normal mängd monomerer, partiklarna som utför tvärbindningen, jämfört med konventionell glas- och keramisk stereolitografi, och uppmuntrar till mer tvärbindning av andra partiklar.

I vanliga fall, den stora mängden monomerer kräver den långsamma avbindnings- och sintringsprocessen, eftersom en snabb förbränning av monomerer skulle generera den gas som hotar objektets struktur. Genom att endast använda små mängder monomerer i kolloiden, forskarna lyckades få ner avbindnings- och sintringstiden till mindre än fem timmar.

Efter att ha demonstrerat hastigheten i denna process för transparent glas, forskarna vill nu förlänga receptet för flytande suspension, med sin korta handläggningstid, till någon form av keramik eller glas.