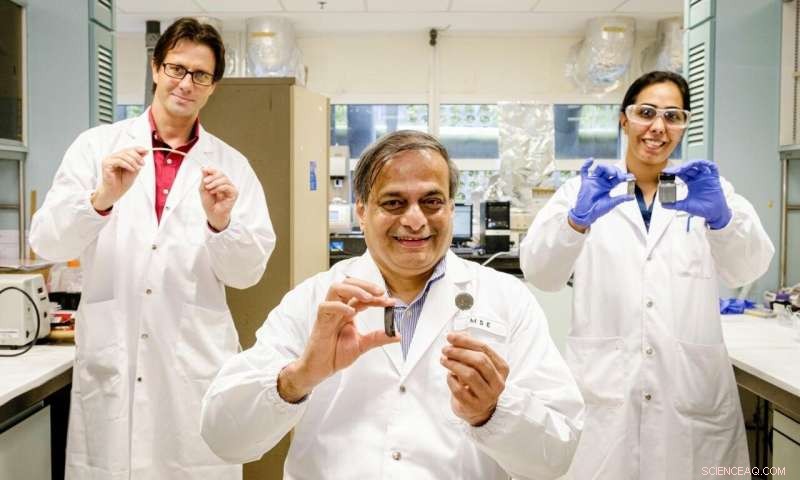

(Vänster till höger) NTU Assoc Prof Terry Steele, Prof Raju V. Ramanujan och Dr Richa Chaudhary håller upp olika mjuka och hårda material sammanfogade av deras nya magnethärdande lim. Kredit:NTU Singapore

Forskare från Nanyang Technological University, Singapore (NTU Singapore), har utvecklat ett nytt sätt att härda lim med hjälp av ett magnetfält.

Konventionella lim som epoxi som används för att limma plast, keramik och trä är vanligtvis utformade för att härda med fukt, värme eller ljus. De kräver ofta specifika härdningstemperaturer, allt från rumstemperatur upp till 80 grader Celsius.

Härdningsprocessen är nödvändig för att tvärbinda och binda limmet med de två säkrade ytorna när limet kristalliserar och härdar för att uppnå sin slutliga styrka.

NTU:s nya "magnethärdande" lim kan härda genom att passera det genom ett magnetfält. Detta är mycket användbart i vissa miljöförhållanden där nuvarande lim inte fungerar bra. Också, när limmet är inklämt mellan isoleringsmaterial som gummi eller trä, traditionella aktivatorer som värme, ljus och luft kan inte lätt nå limmet.

Produkter som sammansatta cykelramar, hjälmar och golfklubbor, är för närvarande gjorda med tvådelade epoxilim, där ett harts och en härdare blandas och reaktionen startar omedelbart.

För tillverkare av kolfiber – tunna band av kol limmade lager för lager – och tillverkare av sportutrustning som involverar kolfiber, deras fabriker använder stora, högtemperaturugnar för att härda epoxilimet under många timmar. Denna energikrävande härdningsprocess är huvudorsaken till den höga kostnaden för kolfiber.

Det nya "magnetohärdande" limmet är tillverkat genom att kombinera ett typiskt kommersiellt tillgängligt epoxilim med specialanpassade magnetiska nanopartiklar tillverkade av NTU-forskarna. Det behöver inte blandas med någon härdare eller accelerator, till skillnad från tvåkomponentslim (som har två vätskor som måste blandas före användning), gör det enkelt att tillverka och applicera.

Assoc Prof Steele (vänster) och Dr Richa härdar det magnethärdande limmet på ett bomullsnät med hjälp av ett elektromagnetiskt fält Kredit:NTU Singapore

Den binder materialen när den aktiveras genom att passera genom ett magnetfält, som lätt genereras av en liten elektromagnetisk anordning. Detta förbrukar mindre energi än en stor konventionell ugn.

Till exempel, ett gram magnethärdande lim kan lätt härdas med en 200-watts elektromagnetisk anordning på fem minuter (förbrukar 16,6 wattimmar). Detta är 120 gånger mindre energi som behövs än en traditionell 2000-watts ugn som tar en timme (förbrukar 2000 wattimmar) att härda konventionell epoxi.

Utvecklad av professor Raju V. Ramanujan, Docent Terry Steele och Dr Richa Chaudhary från NTU School of Materials Science and Engineering, resultaten publicerades i den vetenskapliga tidskriften Tillämpade material idag och erbjuder potentiell tillämpning inom ett brett spektrum av områden.

Detta inkluderar avancerad sportutrustning, fordonsprodukter, elektronik, energi, flyg- och medicinska tillverkningsprocesser. Laboratorietester har visat att det nya limmet har en styrka upp till 7 megapascal, i paritet med många av epoxilim på marknaden.

Assoc Prof Steele, en expert på olika typer av avancerade lim, förklarade:"Vår nyckelutveckling är ett sätt att härda lim inom några minuter efter exponering för ett magnetfält, samtidigt som de förhindrar överhettning av ytorna som de appliceras på. Detta är viktigt eftersom vissa ytor som vi vill foga är extremt värmekänsliga, som flexibel elektronik och biologiskt nedbrytbar plast."

Hur "magnethärdande" lim fungerar

Det nya limmet är tillverkat av två huvudkomponenter - en kommersiellt tillgänglig epoxi som härdas genom värme, och oxidnanopartiklar gjorda av en kemisk kombination inklusive mangan, zink och järn (MnxZn 1-x Fe 2 O 4 ).

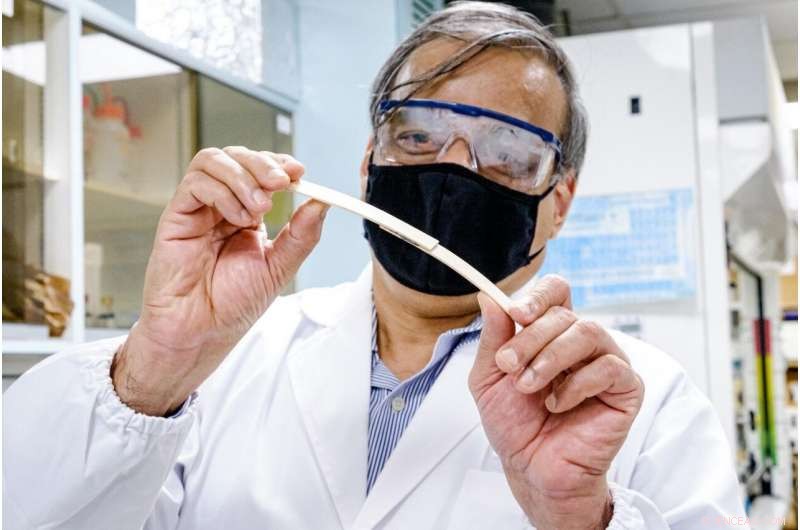

NTU Prof Raju håller och böjer två stycken trä bundna i mitten av det magnethärdande limet, för att visa sin starka bindningsstyrka Kredit:NTU Singapore

Dessa nanopartiklar är designade för att värmas upp när elektromagnetisk energi passerar genom dem, aktivera härdningsprocessen. Den maximala temperaturen och uppvärmningshastigheten kan styras av dessa speciella nanopartiklar, eliminerar överhettning och bildning av hotspot.

Utan behov av stora industriugnar, aktiveringen av limmet har ett mindre fotavtryck vad gäller utrymme och energiförbrukning. Energieffektiviteten i härdningsprocessen är avgörande för grön tillverkning, där produkter tillverkas vid lägre temperaturer, och använder mindre energi för uppvärmning och kylning.

Till exempel, tillverkare av sportskor har ofta svårt att värma upp limmet mellan gummisulorna och den övre halvan av skon, eftersom gummi är en värmeisolator och motstår värmeöverföring till det konventionella epoxilimet. Det behövs en ugn för att värma upp skon under lång tid innan värmen når limmet.

Att använda magnetfältsaktiverat lim förbigår denna svårighet, genom att direkt aktivera härdningsprocessen endast i limmet.

Det alternerande magnetfältet kan också vara inbäddat i botten av transportbandssystem, så att produkter med förapplicerat lim kan härdas när de passerar genom magnetfältet.

Att förbättra tillverkningseffektiviteten

Prof Raju Ramanujan, som är internationellt erkänd för sina framsteg inom magnetiska material, ledde gemensamt projektet och förutspår att tekniken kan öka effektiviteten i tillverkningen där limfogar behövs.

"Våra temperaturkontrollerade magnetiska nanopartiklar är designade för att blandas med befintliga limformuleringar i en behållare, så många av de epoxibaserade limmen på marknaden skulle kunna omvandlas till magnetfältsaktiverat lim, " sa Prof Ramanujan.

"Härdningshastigheten och temperaturen kan justeras, så att tillverkare av befintliga produkter kan designa om eller förbättra sina befintliga tillverkningsmetoder. Till exempel, istället för att applicera lim och härda del för del i ett konventionellt löpande band, den nya processen kan vara att föranbringa lim på alla delar och sedan härda dem när de rör sig längs transportörkedjan. Utan ugnar, det skulle leda till mycket mindre stillestånd och effektivare produktion."

Första författaren till studien, Dr Richa Chaudhary sa, "Härdningen av vårt nyutvecklade magnethärdande lim tar bara flera minuter istället för timmar, och ändå kan säkra ytor med höghållfasta bindningar, som är av stort intresse för sporten, medicinsk, fordons- och flygindustrin. Denna effektiva process kan också ge kostnadsbesparingar eftersom det utrymme och energi som behövs för konventionell värmehärdning minskar avsevärt."

Tidigare arbete med värmeaktiverat lim använde en elektrisk ström som flödade genom en spole, känd som induktionshärdning, där limmet värms upp och härdas utifrån. Dock, dess nackdelar inkluderar överhettning av ytorna och ojämn bindning på grund av hotspot-bildning i limmet.

Går vidare, teamet hoppas kunna engagera limtillverkare att samarbeta för att kommersialisera sin teknologi. De har lämnat in ett patent genom NTUitive, universitetets innovations- och företagarföretag. De har redan fått intresse för sin forskning från tillverkare av sportartiklar.