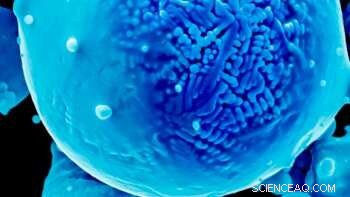

En ny metod utvecklad av Texas A&M-forskare optimerar legeringsegenskaper och processparametrar för att skapa överlägsna 3D-printade metalldelar. Här visas ett färgat elektronmikrofoto av en nickelpulverlegering som användes i studien. Kredit:Raiyan Seede

Under de senaste decennierna, 3D-utskrift av metall har gått i spetsen för arbetet med att skapa anpassade delar av intrikata former och hög funktionalitet. Men eftersom tillsatstillverkare har inkluderat fler legeringar för sina 3D-utskriftsbehov, så har utmaningarna att skapa uniform, defektfria delar.

En ny studie av forskare från Texas A&M University har ytterligare förfinat processen att skapa överlägsna metalldelar med laserpulverbäddsfusion 3D-utskriftstekniker. Genom att använda en kombination av maskininlärning och enkelspåriga 3D-utskriftsexperiment, de har identifierat de fördelaktiga legeringskemin och processparametrarna, som laserhastighet och kraft, behövs för att skriva ut delar med enhetliga egenskaper i mikroskala.

"Vår ursprungliga utmaning var att se till att det inte finns några porer i de tryckta delarna eftersom det är den uppenbara mördaren för att skapa objekt med förbättrade mekaniska egenskaper, sa Raiyan Seede, doktorand vid institutionen för materialvetenskap och teknik. "Men efter att ha tagit itu med den utmaningen i vårt tidigare arbete, i den här studien, vi tar djupdykning i att finjustera mikrostrukturen hos legeringar så att det finns mer kontroll över egenskaperna hos det slutliga tryckta föremålet i en mycket finare skala än tidigare."

Forskarna har publicerat sina resultat i tidskriften Additiv tillverkning .

Liksom andra 3D-utskriftsmetoder, laserpulverbäddfusion bygger också 3D-metalldelar lager för lager. Processen börjar med att rulla ett tunt lager av metallpulver på en bottenplatta och sedan smälta pulvret med en laserstråle längs spår som spårar den avsedda delens tvärsnittsdesign. Sedan, ytterligare ett lager av pulvret appliceras och processen upprepas, gradvis bygga den sista delen.

Legerade metallpulver som används för additiv tillverkning kan vara ganska olika, som innehåller en blandning av metaller, som nickel, aluminium och magnesium i olika koncentrationer. Under utskrift, dessa pulver svalnar snabbt efter att ha värmts upp av en laserstråle. Eftersom de enskilda metallerna i legeringspulvret har mycket olika kylningsegenskaper och följaktligen stelnar med olika hastighet, denna oöverensstämmelse kan skapa en typ av mikroskopisk brist som kallas mikrosegregation.

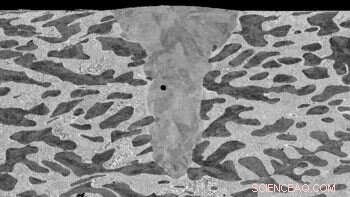

En svepelektronmikroskopbild av en enda laserskanningstvärsektion av en nickel- och zinklegering. Här, mörk, Nickelrika faser interfolierar lättare faser med enhetlig mikrostruktur. En por kan också observeras i smältbassängens struktur. Kredit:Raiyan Seede

"När legeringspulvret svalnar, de enskilda metallerna kan fällas ut, "Sade Seede. "Föreställ dig att hälla salt i vatten. Det löser sig direkt när mängden salt är liten, men när du häller mer salt, överskottet av saltpartiklar som inte löser sig börjar fällas ut som kristaller. I huvudsak, det är vad som händer i våra metallegeringar när de svalnar snabbt efter tryckning."

Han sa att denna defekt visas som små fickor som innehåller en något annorlunda koncentration av metallingredienserna än andra delar av den tryckta delen. Dessa inkonsekvenser äventyrar de mekaniska egenskaperna hos det utskrivna objektet.

För att åtgärda denna mikrodefekt, forskargruppen undersökte stelningen av fyra legeringar som innehöll nickel och en annan metallingrediens. Särskilt, för var och en av dessa legeringar, de studerade de fysikaliska tillstånden eller faserna som finns vid olika temperaturer för att öka koncentrationerna av den andra metallen i den nickelbaserade legeringen. Från detaljerade fasdiagram, de kunde bestämma den kemiska sammansättningen av legeringen som skulle leda till minimal mikrosegregering under additiv tillverkning.

Nästa, de smälte ett enda spår av legeringsmetallpulvret för olika laserinställningar och bestämde processparametrarna som skulle ge porositetsfria delar. Sedan, de kombinerade informationen som samlats in från fasdiagrammen med informationen från enkelspårsexperimenten för att få en konsoliderad bild av laserinställningarna och nickellegeringskompositionerna som skulle ge en porositetsfri tryckt del utan mikrosegregering.

Sista, forskarna gick ett steg längre och tränade maskininlärningsmodeller för att identifiera mönster i deras enkelspåriga experimentdata och fasdiagram för att utveckla en ekvation för mikrosegregation som kan tillämpas på vilken annan legering som helst. Seede sa att ekvationen är utformad för att förutsäga omfattningen av segregation med tanke på stelningsintervallet, materialegenskaper, och laserkraft och hastighet.

"Vår metodik underlättar den framgångsrika användningen av legeringar av olika sammansättning för additiv tillverkning utan bekymmer med att införa defekter, även i mikroskala, sa Ibrahim Karaman, Chevron Professor I och chef för materialvetenskap och ingenjörsavdelningen. "Detta arbete kommer att vara till stor nytta för flygindustrin, fordons- och försvarsindustrin som ständigt letar efter bättre sätt att bygga specialanpassade metalldelar."

Forskningssamarbetspartnerna Raymundo Arroyavé och Alaa Elwany tillade att det unika med deras metodik ligger i dess enkelhet, som lätt kan anpassas av industrier för att bygga robusta, defektfria delar med valfri legering. De noterade att deras tillvägagångssätt står i kontrast till tidigare ansträngningar som främst har förlitat sig på dyra, tidskrävande experiment för att optimera bearbetningsförhållandena.