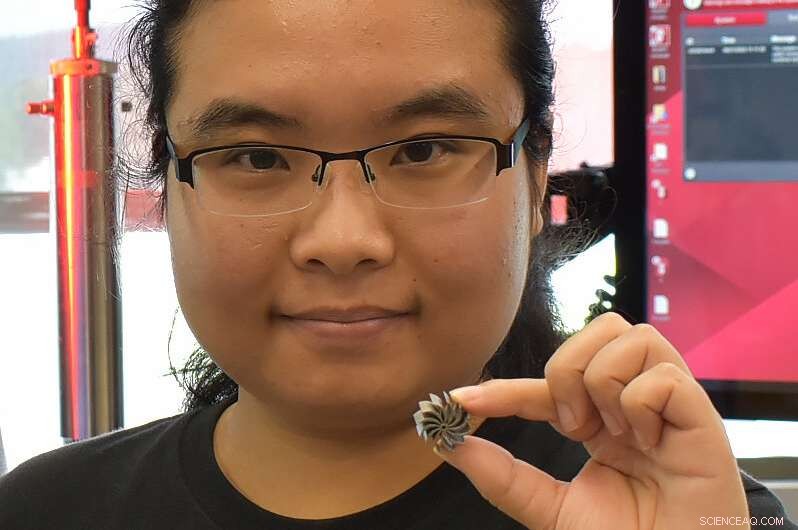

UMass Amherst Ph.D. Studenten Jie Ren håller en kylflänsfläkt i miniatyr, en av de 3D-tryckta högentropilegeringskomponenterna som tillverkas i Wen Chens labb. Mikrostrukturens atomära omarrangemang ger upphov till ultrahög styrka såväl som förbättrad duktilitet, visar forskning av UMass Amherst och Georgia Tech. Kredit:UMass Amherst

Ett team av forskare vid University of Massachusetts Amherst och Georgia Institute of Technology har 3D-skrivit en dubbelfas, nanostrukturerad högentropilegering som överstiger styrkan och duktiliteten hos andra toppmoderna additivt tillverkade material, vilket skulle kunna leda till komponenter med högre prestanda för applikationer inom flyg, medicin, energi och transport. Arbetet, som leds av Wen Chen, biträdande professor i maskin- och industriteknik vid UMass, och Ting Zhu, professor i maskinteknik vid Georgia Tech, publiceras online av tidskriften Nature .

Under de senaste 15 åren har högentropilegeringar (HEA) blivit allt mer populära som ett nytt paradigm inom materialvetenskap. Bestående av fem eller fler element i nästan lika proportioner, erbjuder de möjligheten att skapa ett nästan oändligt antal unika kombinationer för legeringsdesign. Traditionella legeringar, såsom mässing, kolstål, rostfritt stål och brons, innehåller ett primärt element kombinerat med ett eller flera spårelement.

Additiv tillverkning, även kallad 3D-utskrift, har nyligen dykt upp som ett kraftfullt tillvägagångssätt för materialutveckling. Den laserbaserade 3D-utskriften kan producera stora temperaturgradienter och höga kylningshastigheter som inte är lättillgängliga på konventionella vägar. Men "potentialen med att utnyttja de kombinerade fördelarna med additiv tillverkning och HEA för att uppnå nya egenskaper är fortfarande till stor del outforskad", säger Zhu.

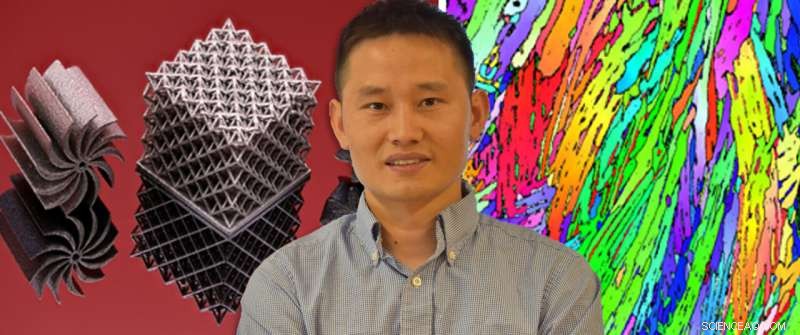

Chen och hans team i Multiscale Materials and Manufacturing Laboratory kombinerade en HEA med en toppmodern 3D-utskriftsteknik som kallas laserpulverbäddfusion för att utveckla nya material med oöverträffade egenskaper. Eftersom processen gör att material smälter och stelnar mycket snabbt jämfört med traditionell metallurgi, "får du en helt annan mikrostruktur som är långt ifrån jämvikt" på de skapade komponenterna, säger Chen. Denna mikrostruktur ser ut som ett nät och är gjord av omväxlande lager som kallas ansiktscentrerade kubiska (FCC) och kroppscentrerade kubiska (BCC) nanomellära strukturer inbäddade i mikroskaliga eutektiska kolonier med slumpmässig orientering. Den hierarkiska nanostrukturerade HEA möjliggör kooperativ deformation av de två faserna.

Wen Chen, biträdande professor i maskin- och industriteknik vid UMass Amherst, står framför bilder av 3D-tryckta högentropilegeringskomponenter (kylflänsfläkt och okttektgitter, till vänster) och en tvärsnittselektronbakspridningsdiffraktion inverspolsfigurkarta som visar en slumpmässigt orienterad nanolamella-mikrostruktur (höger). Kredit:UMass Amherst

"Den här ovanliga mikrostrukturens atomära omarrangemang ger upphov till ultrahög styrka samt förbättrad duktilitet, vilket är ovanligt, eftersom starka material vanligtvis tenderar att vara spröda", säger Chen. Jämfört med konventionell metallgjutning, "fick vi nästan tredubbla styrkan och inte bara förlorade inte duktiliteten, utan ökade den faktiskt samtidigt", säger han. "För många applikationer är en kombination av styrka och duktilitet nyckeln. Våra resultat är originella och spännande för både materialvetenskap och teknik."

"The ability to produce strong and ductile HEAs means that these 3D printed materials are more robust in resisting applied deformation, which is important for lightweight structural design for enhanced mechanical efficiency and energy saving," says Jie Ren, Chen's Ph.D. student and first author of the paper.

Zhu's group at Georgia Tech led the computational modeling for the research. He developed dual-phase crystal plasticity computational models to understand the mechanistic roles played by both the FCC and BCC nanolamellae and how they work together to give the material added strength and ductility.

"Our simulation results show the surprisingly high strength yet high hardening responses in the BCC nanolamellae, which are pivotal for achieving the outstanding strength-ductility synergy of our alloy. This mechanistic understanding provides an important basis for guiding the future development of 3D printed HEAs with exceptional mechanical properties," Zhu says.

In addition, 3D printing offers a powerful tool to make geometrically complex and customized parts. In the future, harnessing 3D printing technology and the vast alloy design space of HEAs opens ample opportunities for the direct production of end-use components for biomedical and aerospace applications.

Additional research partners on the paper include Texas A&M University, the University of California Los Angeles, Rice University, and Oak Ridge and Lawrence Livermore national laboratories. + Utforska vidare