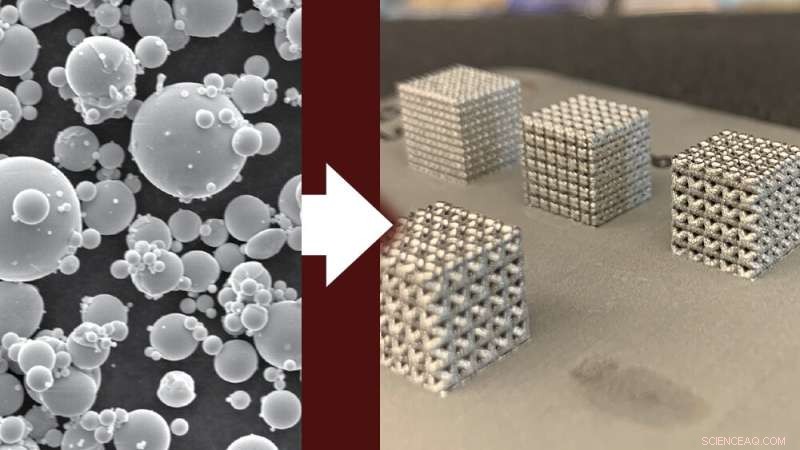

En elektronmikrofotografi av nickel-titanpulver visas till vänster. Forskarna kan använda detta pulver för att tillverka 3D-printade delar, såsom nickel-titangitter (höger). Kredit:Texas A&M Engineering

Laserpulverbäddfusion, en 3D-utskriftsteknik, erbjuder potential inom tillverkningsindustrin, särskilt vid tillverkning av nickel-titan formminneslegeringar med komplexa geometrier. Även om denna tillverkningsteknik är attraktiv för applikationer inom biomedicin och flygindustrin, har den sällan visat upp den superelasticitet som krävs för specifika applikationer som använder nickel-titan formminneslegeringar. Defekter som genererades och förändringar som påfördes materialet under 3D-utskriftsprocessen förhindrade att superelasticiteten uppträdde i 3D-tryckt nickel-titan.

Forskare från Texas A&M University visade nyligen upp överlägsen dragsuperelasticitet genom att tillverka en formminneslegering genom laserpulverbäddfusion, vilket nästan fördubblar den maximala superelasticiteten som rapporterats i litteraturen för 3D-utskrift.

Denna studie publicerades nyligen i vol. 229 i Acta Materialia tidning.

Nickel-titan-formminneslegeringar har olika tillämpningar på grund av deras förmåga att återgå till sin ursprungliga form vid upphettning eller vid avlägsnande av den applicerade spänningen. Därför kan de användas inom biomedicinska och rymdindustriella områden för stentar, implantat, kirurgiska anordningar och flygplansvingar. Men att utveckla och tillverka dessa material på rätt sätt kräver omfattande forskning för att karakterisera funktionella egenskaper och undersöka mikrostrukturen.

"Shape memory-legeringar är smarta material som kan komma ihåg sina högtemperaturformer", säger Dr Lei Xue, en före detta doktorand vid Institutionen för materialvetenskap och teknik och den första författaren till publikationen. "Även om de kan användas på många sätt, kräver tillverkning av formminneslegeringar till komplexa former finjustering för att säkerställa att materialet uppvisar de önskade egenskaperna."

Laserpulverbäddfusion är en additiv tillverkningsteknik som presenterar ett sätt att producera nickel-titan formminneslegeringar effektivt och effektivt, vilket erbjuder en väg till snabb tillverkning eller prototypframställning. Denna teknik, liknande polymer 3D-utskrift, använder en laser för att smälta samman metall- eller legeringspulver lager för lager. Lager-för-lager-processen är fördelaktig eftersom den kan skapa delar med komplexa geometrier som skulle vara omöjliga i traditionell tillverkning.

"Med hjälp av en 3D-skrivare sprider vi legeringspulvret över ett substrat och använder sedan lasern för att smälta pulvret, vilket bildar ett helt lager", säger Xue. "Vi upprepar denna skiktning, skannar samma eller olika mönster tills den önskade strukturen bildas."

Tyvärr kan de flesta nickel-titanmaterial inte motstå den nuvarande laserpulverbäddsfusionsprocessen, vilket ofta resulterar i tryckfel som porositet, skevhet eller delaminering orsakad av stor termisk gradient och sprödhet från oxidation. Dessutom kan lasern förändra materialets sammansättning på grund av avdunstning under utskrift.

För att bekämpa detta problem använde forskarna ett optimeringsramverk som de skapade i en tidigare studie, som kan fastställa optimala processparametrar för att uppnå defektfri struktur och specifika materialegenskaper.

Med detta ramverk, såväl som förändringen i sammansättning och förfinade processparametrar, tillverkade forskarna nickel-titandelar som konsekvent uppvisade en drag-superelasticitet i rumstemperatur på 6% i tryckt tillstånd (utan värmebehandling efter tillverkning). Denna nivå av superelasticitet är nästan dubbelt så stor som tidigare i litteraturen för 3D-utskrift.

Möjligheten att producera formminneslegeringar genom 3D-utskrift med ökad superelasticitet innebär att materialen är mer kapabla att hantera applicerad deformation. Att använda 3D-utskrift för att utveckla dessa överlägsna material kommer att minska kostnaderna och tiden för tillverkningsprocessen.

I framtiden hoppas forskarna att deras upptäckter kommer att leda till ökad användning av tryckta nickel-titan-formminneslegeringar i biomedicinska och rymdtillämpningar.

"Denna studie kan fungera som en guide för hur man skriver ut nickel-titan formminneslegeringar med önskade mekaniska och funktionella egenskaper", säger Xue. "Om vi kan skräddarsy den kristallografiska strukturen och mikrostrukturen finns det mycket fler tillämpningar som dessa formminneslegeringar kan användas i."

Denna forskning finansierades av U.S. Army Research Laboratory, National Priorities Research Program-anslaget, Qatar National Research Fund och U.S. National Science Foundation-anslaget.

Andra bidragsgivare till publikationen inkluderar materialvetenskap och ingenjörsavdelningschef Dr. Ibrahim Karaman; materialvetenskap och ingenjörsprofessorer Dr. Kadri Can Atli och Dr. Raymundo Arroyave; tidigare materialvetenskap och ingenjörsstudent Dr. Abhinav Srivastava och nuvarande student Nathan Hite; Wm Michael Barnes '64 Institutionen för industriella system och teknik professor Dr. Alaa Elwany; industriella system och ingenjörsstudent Chen Zhang; och forskare från U.S. Army Research Laboratory, Dr Asher C. Leff, Dr. Adam A. Wilson och Dr. Darin J. Sharar. + Utforska vidare