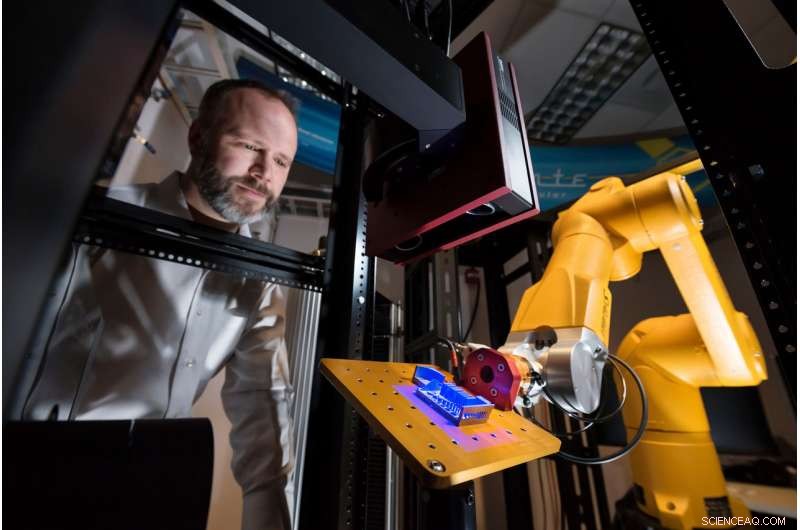

Sandia National Laboratories materialforskare Brad Boyce tittar på när Alinstantes robotarbetscell skannar en 3D-utskriven del för att jämföra det som gjordes med den ursprungliga designen. Denna testdel togs fram för att tänja på gränserna för 3D-utskriftsteknik. Målet med Alinstante är att påskynda testningen av 3D-printade delar och materialvetenskaplig forskning. Kredit:Randy Montoya

I dag, med 3D-utskrift, du kan göra nästan vad som helst på några timmar. Dock, att se till att delen fungerar tillförlitligt tar veckor eller till och med månader.

Tills nu.

Sandia National Laboratories har designat och byggt en sexsidig arbetscell, liknar ett cirkulärt skrivbord, med en kommersiell robot i centrum som genomför tester med hög genomströmning för att snabbt fastställa detaljens prestanda och egenskaper.

De kallar detta flexibelt, modulärt och skalbart system Alinstante, Spanska för "på ett ögonblick." Sandia söker industripartners för att hjälpa till att expandera eller upptäcka fler användningsområden för det nya robottestsystemet.

Tekniken för att påskynda kvalificering och testning var resultatet av Sandias materialforskare Brad Boyces utmaning våren 2015. Boyce arbetade med ett Laboratory Directed Research and Development-finansierat projekt för att förbättra kvalificeringen av anpassade 3-D-tryckta delar.

"Vid traditionell tillverkning av metaller, det finns mycket erfarenhet och finess inom processtyrning för att producera metaller med enhetliga egenskaper. När vi gick till lasertillverkning var vi tvungna att ta ett steg tillbaka och tänka om kvalificering, " han sa.

Boyce hade redan utvecklat en maskin för dragprovning med hög genomströmning – dra på ett föremål tills det snäpper – men för det här projektet visste han att han behövde en mer allmän, flexibel lösning. Han vände sig till Sandias robotgrupp.

"När vi åtagit oss att automatisera, vi insåg att barriärerna kunde övervinnas, sa Boyce. "Ja, vi investerade lite tid och pengar, men den verkliga utmaningen var att ta oss ur tankesättet "business as usual" för att förstå att vi behöver en snabbare lösning."

Designa en modulär, flexibel arbetscell

Den kommersiella roboten sitter i mitten av den hexagonala arbetscellen med upp till sex "kronblads"-arbetsstationer runt den. Varje arbetsstation kan ha olika kommersiella eller anpassade testsystem, och arbetsstationerna kan bytas in och ut beroende på vilken typ av tester som behövs. Också, på grund av den hexagonala formen, flera kronblad kan kombineras i en bikakeliknande struktur. Det tillåter handoff från kronblad till kronblad för att ge nästan obegränsad testskalbarhet.

Sandias maskiningenjör Ross Burchard ledde designen av arbetscellen. 2016, Burchard och en praktikant utforskade många olika fysiska konfigurationer innan de bestämde sig för den hexagonala kronbladsdesignen.

"Min utmaning var:Hur kommer man på en arbetscell med en robot och flera teststationer som också är modulär och skalbar?" sa Burchard. När konfigurationen väl har valts, Burchard och hans team byggde den första arbetscellen. De anpassade kommersiellt tillgänglig hårdvara där det var möjligt för effektivitet och för att spara pengar.

Förutom att konstruera den sexkantiga golvplattan och piedestalen för den kommersiella roboten, teamet installerade säkerhetsljusridåer varhelst en person och roboten kunde interagera. Ljusridåerna är uppsatta så att om en person sträcker sig in i arbetscellen, eller om robotarmen når ut ur arbetscellen, ljusstrålen bryts och roboten stannar automatiskt.

"Säkerhet är alltid vår första angelägenhet, sa Tim Blada, robotisten som leder designen av mjukvarugränssnittet. "Varje rad kod vi skriver, varje bit av mekanisk fixtur vi gör, är alltid säkerheten först. 'Hur är det här säkert? Kan jag göra detta utan att riskera några skador?'"

Snabb, automatiserad testning med ett lättanvänt modulärt användargränssnitt

I slutet av sommaren, Blada hoppas få ett användargränssnitt som gör det möjligt för en icke-expert att placera sina delar på en bricka i reservdelsstället, välj några tester och hämta deras data automatiskt. Programvaruarkitekturen måste också vara modulär så att nya moduler och tester enkelt kan läggas till, han sa.

Prototypen av Alinstante-arbetscellen har bara två teststationer och ett ställ där användarna kan placera sina delar. Den första stationen är en standardiserad strukturerad ljusskanner som kan omvandla en skanning till en 3D-modell för direkt kvantitativ jämförelse med den ursprungliga designen. Den andra stationen är en lastram för att testa fysiska egenskaper, såsom drag- och kompressionsprovning, som trycker på ett föremål tills det knastrar.

Nästa, teamet vill lägga till en laserinducerad nedbrytningsspektrometer till Alinstante, sa Burchard. Detta test skulle vara särskilt användbart för att bestämma sats-till-batch-konsistensen i den kemiska sammansättningen av delar på ett minimalt destruktivt sätt.

"Sandia har testlabb som kan utföra alla dessa tester, men det tar några veckor att schemalägga var och en av dem, vilket kan lägga till upp till en eller två månaders testning. Alinstante kan minska schemaläggningsbördan för testningen, påskyndar handläggningstiden avsevärt, " sa Burchard. Alinstante minskar också risken för mänskliga fel och producerar data som är mer konsekventa och reproducerbara än mänskliga testare.

"Skrapa på ytan" av prototyptestning och materialupptäckt

"Just nu, Alinstante skrapar egentligen bara på ytan av vad det kan vara, " sa Boyce. "Vi skulle kunna integrera skrivaren, bearbetningssystem - som en värmebehandlingsugn eller en kvarn - och många andra efterbearbetningstester."

röntgentomografi, korrosionstestning och densitetsmätningar är bara några exempel på de tester som teamet skulle vilja lägga till i Alinstante.

Blada lade till, "Alinstante kan användas för snabb prototyping av saker eller för tillverkning av små partier. Detta skulle vara användbart för alla småföretag eller industrier där de tillverkar små partidelar och de behöver testa dem eller till och med paketera dem."

Alinstante-teamet letar efter partners för att stödja utvecklingen av nya moduler som skulle klara dess snabba tester, prototypframställning eller forsknings- och utvecklingsbehov, sa Boyce och Blada.

Som robotist, Blada ser fram emot att sätta Alinstantes uthållighet på prov. "I teorin skulle du kunna köra den här saken för alltid, om du hade tillräckligt med delar, " han sa.

Som materialvetare, Boyce ser fram emot att kunna använda Alinstante för snabb materialupptäckt och för grundläggande framsteg inom legeringsprestanda och tillförlitlighet.

Men redan innan denna vision blir verklighet, Alinstante kan ge betydande fördelar. Boyce sa, "Fredag eftermiddag säger du till 3D-skrivaren 'Jag vill att du ska skriva ut den här delen på 10 olika sätt och sedan testa var och en." Du kommer för att komma tillbaka måndag morgon och Alinstante berättar vilken process som var bäst. Låt roboten göra allt logistikarbete och få människan ur kretsen förutom att ta de viktiga tekniska besluten."