Upphovsman:Raquel Ledo Bañobre

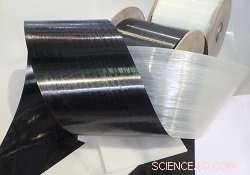

Ett EU-initiativ har utvecklat ett kostnadseffektivt sätt att producera enriktad tejp (UD) för tillverkning och förstärkning av delar i bilar och flygplan. Lösningen gör dem lättare och mer miljövänliga.

Bilar är bland de största synderna när det gäller att generera växthusutsläpp, höja kostnaderna för både miljö och tillverkare. En lösning är att göra fordon lättare med nya material som UD -fiberband. Dock, fram till nu var dessa band dyra och svåra att tillverka i stora mängder.

För att lösa detta problem, den EU-finansierade FORTAPE grupperade 10 partners från 5 europeiska länder som täcker hela värdekedjan. Det breda utbudet av intressenter behövdes för att utveckla ny integrerad teknik med den mest effektiva användningen av material och energi. Detta gjordes för att anpassa UD -band för användning i fordon och flygplan.

UD -band kan användas för att förbättra de mekaniska egenskaperna hos en plastdel. De kan också användas för att tillverka konstruktionsdelar, konsoliderar och termoformar flera lager.

Hinder för omfattande användning

Men, detta nya högpresterande material kommer med några hinder för utbredd användning inom industrin, säger projektkoordinatorn Raquel Ledo Bañobre. De främsta hindren är hög resursförbrukning, lägre automatiseringshastigheter, hög produktion av defekta material och den efterföljande ökningen av tillverkningskostnaderna.

"Globalt sett, industrin måste minska fordonets vikt för att minska utsläppen av växthusgaser och uppfylla EU:s krav med en kostnadseffektiv lösning, "tillägger hon." Trots deras enorma mekaniska egenskaper och lätta potential, Det var flera frågor som måste åtgärdas för att garantera deras omfattande användning i branschen. "

Projektet fokuserade på tre huvudaxlar:band tillverkning, tillverkning av delar, och modellering av processer och delar. Tre olika tekniker för fiberimpregnering undersöktes för att utveckla den innovativa processen för tillverkning av UD -kol- och glasfiberband med ökat fiberinnehåll.

Sänker priset drastiskt

FORTAPE kunde optimera tillverkningsprocessen för att producera 16 band åt gången i rätt bredd. Detta bidrog till att sänka bandpriset avsevärt.

En annan utgång var en automatiserad metod för att använda UD -band som förstärkning för en fönsterregulator. Detta hjälper till att möta cykeltider och produktionsvolymbehov för bilindustrin. En tillverkningsprocess för fönsterramar med brandsäkra polyamid UD -band utvecklades för flygindustrin.

En omfattande modell av UD -tejpen utvecklades också som förstärkning för att förutsäga de mekaniska egenskaperna hos delen och formsprutningsprocessen. Båda aspekterna är nyckeln till att introducera nya material inom bilsektorn.

Den viktigaste prestationen är energi- och materialbesparingar. FORTAPE kunde slå alla mål på materialbesparingar. Målet för luftfartsdelar var ursprungligen satt till 75 procent, och nådde nästan 92 procent. Liknande, besparingarna för bildelar nådde nästan 57 procent från 40 procent från början. Projektet matchade alla utom ett mål för energibesparingar. Alla EU -krav var uppfyllda.

Den tekniska och ekonomiska genomförbarheten av processerna har framgångsrikt visats. För att uppnå industriellt genomförande, nya justeringar och optimeringar kommer att krävas. Bañobre säger att planen är att fortsätta undersöka möjligheterna att mogna innovationen och föra den till marknaden.

"Den minskning som uppnås när det gäller material- och energiförbrukning gör det möjligt för företag att minska sina tillverkningskostnader och minska miljöpåverkan, "avslutar hon.