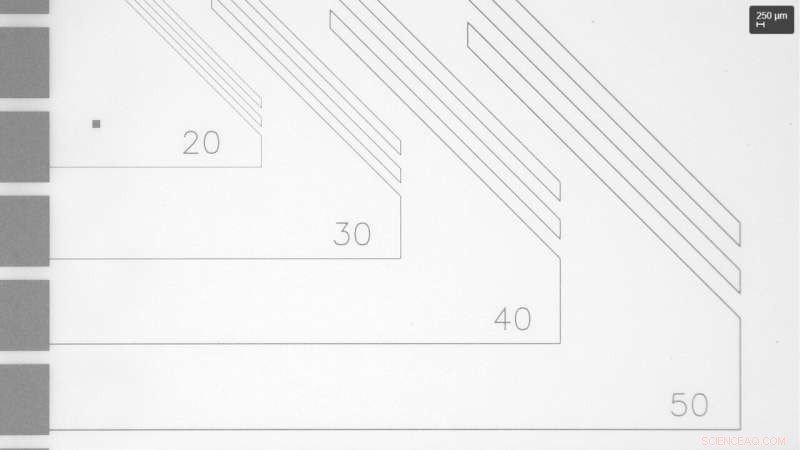

UV -ljus tränger in genom en mönstrad fotomask på ett underlag, där den härdar en polymer inkorporerad i den tjocka filmen. Denna teknik används för att skapa fina strukturer med en upplösning på så lågt som 20 mikrometer. Upphovsman:Fraunhofer-Gesellschaft

Sedan många år tillbaka, miniatyrisering har varit den främsta drivkraften för elektronikindustrin. Detta gäller särskilt för keramikbaserade kretskort, som har egenskaper som gör dem särskilt lämpliga för högfrekventa kretsar. Allt mer krävande tekniska krav har avslöjat gränserna för den klassiska tjockfilmstekniken som används för tillverkning av kretskortsledare. Nu, dock, en ny generation tjockfilmpastor och deras fotolitografiska struktur möjliggör tillverkning av extremt högupplösta tjockfilmstrukturer som är nödvändiga för 5G-applikationer. Dessutom, denna process är lämplig för massproduktion och industriella tillämpningar samtidigt som låga investeringskostnader bibehålls och endast minimalt förlänger produktionstiderna. Forskare från Fraunhofer Institute for Ceramic Technologies and Systems IKTS ställer ut de nya pastorna på Productronica -mässan i München den 12 till 15 november (Hall B2, Monter 228).

Nästa generation av mobilt internet och mobiltelefoni är på väg att komma:den femte generationen - eller 5G, för korta. Sydkorea, Schweiz och ett antal amerikanska städer använder redan 5G. I Tyskland, licenser för denna standard auktionerades ut i juni 2019. Den nya tekniken innebär också att elektroniken som används för att sända och ta emot signaler måste vara mycket mer fint strukturerad än vad som för närvarande är fallet. Detta gäller lika mycket för antenner, som initialt kommer att fungera med en frekvens av 3,6 GHz, innan du går till högre frekvenser. När det gäller miniatyrisering, tjockfilmstekniken som för närvarande används för att producera denna krets har nu nått sina gränser. När det gäller industriella tillämpningar, en upplösning på cirka 50 mikrometer är den absoluta gränsen för denna metod. Enkelt uttryckt, detta betyder att de enda elektriska strukturerna, såsom ledare, är minst 50 mikrometer breda. 5G -standarden, dock, kräver kretsar så fina som 20 mikrometer och mindre.

Strukturer med en upplösning som inte är tjockare än 20 mikrometer

Forskare från Fraunhofer Institute for Ceramic Technologies and Systems IKTS i Dresden, i samarbete med det brittiska företaget MOZAIK, har nu kunnat lösa detta problem. Ett motsvarande licensavtal undertecknades i juni 2019. "Vi kan producera ledare med en upplösning på 20 mikrometer eller mindre, "förklarar doktor Kathrin Reinhardt, forskningsassistent på Fraunhofer IKTS. "Processen är lämplig för massproduktion och industriella tillämpningar, och investeringskostnaderna är låga. "Processen är baserad på screentrycksteknik, standardindustrimetoden, så företag kommer att kunna fortsätta använda sin nuvarande utrustning. Screentryck fungerar enligt följande:en skärm med önskat utskriftsmönster placeras på ett underlag, och en tjockfilmpasta pressas genom öppningarna i skärmen, därigenom applicera mönstret på substratet. I nästa steg, skiktet på substratet torkas och sintras sedan vid höga temperaturer, som skapar de funktionella egenskaperna. Dock, de rostfria trådarna som används för att skapa skärmen kan inte tillverkas tunnare än till en viss minimal tjocklek. Så screentryck kan bara användas för att skapa strukturer med en minsta upplösning på 50 mikrometer.

Mikroskopisk jämförelse som visar olika strukturer från 20 till 50 mikrometer. Upphovsman:Fraunhofer-Gesellschaft

Fotobildande pastor - högst 15–30 sekunder

Så kallad photoimaging (PI) -teknologi lägger till två extra steg till standardprocessen. "När tjockfilmstrukturerna har torkat på substratet, vi placerar sedan en fotomask med den slutliga strukturen ovanför substratet, "Förklarar Reinhardt. Hela substratet belyses sedan med UV-ljus. Ett mönster av öppningar i fotomasken gör att UV-ljus kan passera genom tjockfilmskiktet på substratet, där det härdar polymerer som finns i pastan. De delar av substratet under fotomaskens områden utan några öppningar är orörda av UV -ljus, vilket betyder att polymererna där förblir okurade. Nästa ytterligare steg innebär en våt kemisk utvecklingsprocess med vatten. Detta steg tar bort de delar av skiktet i vilka polymererna är härdade - dvs. de områden som täcktes av fotomasken - lämnade alla andra delar fästa på underlaget. Därför, de tidigare 50 mikrometer breda strukturerna kan reduceras till önskade 20 mikrometer genom denna process, den slutliga strukturen bestäms av fotomask. Processen går nu tillbaka till det normala förfarandet, varigenom substratet sintras. Även om allt detta låter ganska genomarbetat, hela processen är väldigt enkel. "I alla, the two steps take only between 15 and 30 seconds each, " says Reinhardt. "And they can be easily integrated in the production process."

PI pastes already available for users

PI technology involves the use of customized thick-film pastes that cure reliably when exposed to UV light but remain unaffected by daylight. Med andra ord, a costly yellow room is not required. The PI know-how comprises the precise tuning of the paste composition. Till exempel, metalizing pastes are made up of metals in powder form (silver, gold or alloys), which will form the structures, along with a UV-cured polymer and various other additives. If there is too much metal in the paste, the layer exposed to UV light will be insufficiently cured, with the result that it will get washed off the substrate during the development process. Om, on the contrary, there is too much polymer, the metal structures become porous and can no longer fulfill their function. "We had to take into account two additional parameters while developing the pastes:not just functionality but also the steps of illumination and development, " says Reinhardt. Fraunhofer IKTS researchers have already achieved this with pastes containing silver or gold. Now they are working on platinum and resistor pastes. This research is to be unveiled for the first time at the Productronica trade fair in Munich from November 12–15 (Hall B2, Booth 228).

The Italian company Aurel is developing suitable production plants exactly tailored to the new PI pastes from Fraunhofer IKTS. These will also be on show at Productronica (Hall A2, Booth 481). "This extremely promising technology is easily integrated in standard thick-film processes—a field in which Aurel has over 50 years of experience, " explains Fabio Pagnotta, sales and marketing manager at Aurel. "We have therefore opted to launch a high-performance unit, featuring LED illumination and spray jet systems, for use in both small-scale and mass production. The Aurel systems can be used as a standalone unit or as a module incorporated in a fully automated production line, where it will keep pace with the typical cycle times of a standard thick-film production line. Fine lines and combined structures represent a cost-effective alternative to thin-film and solid-state designs for applications such as HF and microwave modules, sensorer, chip components, 3-D stack interposers and fan-out substrates."