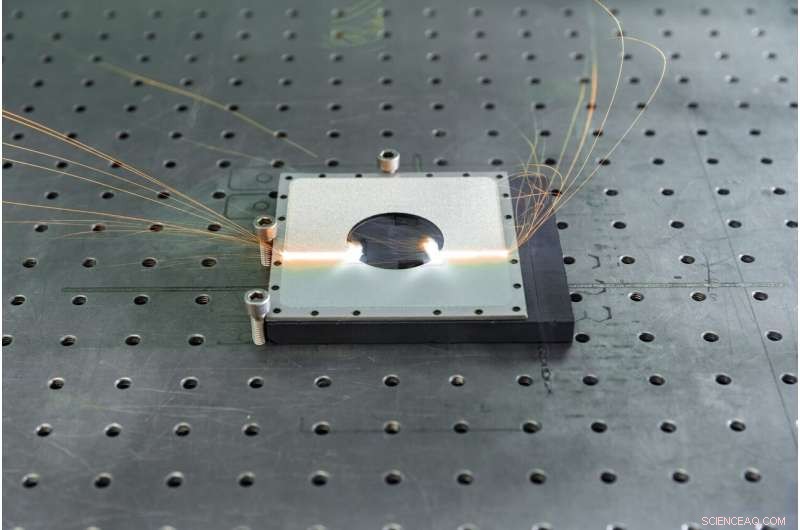

Sandblästring med ljusets hastighet:Fraunhofer IWS använder högenergiljus istället för sandkorn för att rengöra och rugga upp – till exempel ytan på bromsskivor. Kredit:René Jungnickel/Fraunhofer IWS

Sandblästring – det var igår. Laserstrålar kan nu rengöra och strukturera ytor mer exakt och kostnadseffektivt och på mer miljövänliga sätt än konventionella system. Fraunhofer Institute for Material and Beam Technology IWS i Dresden har utvecklat tekniken "LIGHTblast" för detta ändamål som nu överförs till halvledartillverkning, bilindustri och andra industrier.

Fraunhofer IWS-forskarna ser en betydande ekologisk och ekonomisk potential. "Det här är som att sandblästra med ljusets hastighet", förklarar Dr Patrick Herwig, som leder Laser Cutting Group vid institutet.

"Vi gör därmed det möjligt för industrin att bearbeta utrustning och komponenter snabbare, miljövänligare och renare än tidigare. Med tanke på hela produktionskedjan är vår process billigare än klassisk sandblästring när den används i serieproduktion. Vi är säkra på att laserteknik kommer att löna sig för företag."

Fraunhofer IWS förbereder för närvarande inledande applikationsexempel med olika slutanvändare. Där kan lasersystem snart ersätta sandblästringssystem steg för steg.

Högenergiljus ersätter sandkorn

Marknadspotentialen är stor. Faktum är att antalet industrier som använder klassiska sandblästringssystem ökar. De tar inte bara bort all förorening från en mängd olika komponenter, utan ruggar dem också på ett definierat sätt före beläggning, vilket optimerar resultatet av beläggningsprocessen.

Ibland bäddas sandpartiklar in i den behandlade ytan, som kvarstår som en defekt även efter intensiv rengöring. I konventionella processer accelererar en stråle av tryckluft sand med hög hastighet mot målytan.

De skarpkantade sandpartiklarna river bort delar av ytan, vilket gör att de vassa kanterna slits bort och blandas med det resulterande dammet. Vid varje användning förorenar blästringsmediet mer och stadigt runda slipningar. Processresultatet försämras kontinuerligt. I slutändan måste blandningen kasseras som specialavfall, vilket förorenar miljön och orsakar extra kostnader.

Laserblästringssystemet bearbetar bara de önskade ytorna exakt och förbrukar varken sand eller material för maskering, vilket sparar farligt avfall och tejpavfall. Kredit:René Jungnickel/Fraunhofer IWS

Fraunhofer IWS använder högenergiljus istället för sandkorn för att rengöra och rugga upp. För detta ändamål utvecklade forskare den laserbaserade processen LIGHTblast som realiserar rengörings- och struktureringsuppgifter betydligt snabbare än konventionella processer och bör resultera i lägre driftskostnader i serieproduktion.

Processen kan också enklare automatiseras med positiva effekter på kvalitet, processkontroll och arbetssäkerhet. Dessutom fungerar systemet mycket mer exakt än ett sandblästringssystem, eftersom en laserstråle med en diameter på mindre än 50 mikrometer (dvs. tusendels millimeter) ersätter en flera centimeter bred partikelström. "På sätt och vis arbetar vi med en skalpell istället för en klubba", förklarar Patrick Herwig metaforiskt. Hur grov ytan blir kan också finjusteras med den nya metoden.

Miljölättnad

Förutom kostnads- och kvalitetsfördelarna blir den ekologiska balansen i deras tillverkningsprocesser allt viktigare för många industriella användare. Därmed elimineras många för- och efterbearbetningssteg:Den ljusbaserade bearbetningen kräver inga kemikalier för rengöring. Laserblästringssystemet bearbetar bara de önskade ytorna exakt, förbrukar varken sand eller material för maskering och sparar därmed farligt avfall och tejpavfall. Laserstrålen förångar delar av ytan; den expanderande ångan för bort fasta komponenter och uppnår även en definierad grovhet.

Flera industriföretag har redan insett dessa och andra fördelar med lätt sandblästring. De vill nu successivt överföra tekniken till tillverkningspraxis tillsammans med Fraunhofer-forskarna. Till exempel vidareutvecklar Fraunhofer IWS och en partner processen för att strukturera hårda materialbeläggningar med hjälp av laserteknik och för att på ett avgörande sätt förbättra efterbehandlingsprocessen med hänsyn till kostnader och miljökompatibilitet.

"Varje bromsskiva är olika", säger René Bischoff, Chief Technology Officer på C4 Laser Technology från Freital nära Dresden. "Faktorer som den kemiska materialsammansättningen, kylningshastigheter, bearbetningsverktygens tillstånd eller grafitstrukturen nära ytan är bara några få parametrar som har en betydande inverkan på beläggningsprocessen av gråa gjutjärnsytor. Tillsammans med Fraunhofer IWS har vi hittat ett sätt att standardisera friktionsbandets yttillstånd för bromsskivans ämne före beläggning. På så sätt lyckades vi göra normaliseringsprocessen helt automatiserbar samt kostnadseffektiv och att öka processkapaciteten."

Som en del av produktionskedjan bidrar processen därmed till en prisvärd bromsskiva vars avsevärt förlängda livslängd säkerställer att mindre partiklar produceras i vägtrafiken i framtiden. Dresdeninstitutet bidrar bland annat med sin expertis inom design av laserbaserade tillverkningsprocesser och inom mjukvaruutveckling för processtyrning.

I allmänhet kan den nya metoden appliceras varhelst komponenter behöver rengöras, förstruktureras eller ruggas upp för efterföljande beläggning. Ytterligare utvecklingssteg planeras för detta ändamål. + Utforska vidare