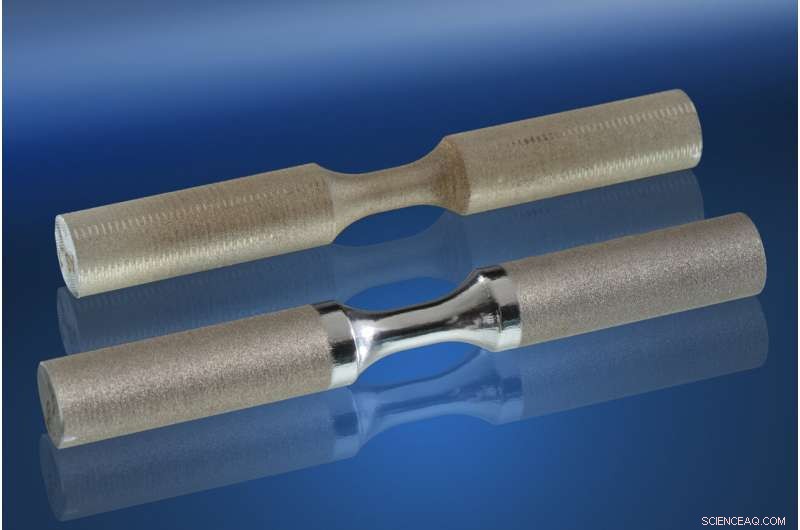

Ett rostfritt stålblock tillverkat med en 3D-skrivare och laserpolerat ovanpå med den teknik som utvecklats på Skoltech och MEPhI. Kredit:Daniil Panov/Skoltech.

Forskare från Skoltech och MEPhI har tagit fram en laserpoleringsteknik som effektivt tar bort både ytjämnhet och porer under ytan i intrikat formade metalldelar tillverkade med en 3D-skrivare. Beskrivs i Optik och laserteknik , är den nya metoden särskilt väl lämpad för ytbehandling av medicinska implantat. Uppsatsen visar att den överträffar tidigare tillgängliga tekniker, som tenderar att fungera bra när antingen grovhet eller porositet är problemet, men inte båda.

"3D-skrivare kan producera metalldelar med mycket intrikata former, men ytan blir grov och det finns ovälkomna porer ungefär en tiondels millimeter under ytan", den första författaren till studien, Skoltech Materials Center Ph.D. kommenterade studenten Daniil Panov. "Vår grupp har finjusterat den konventionella laserpoleringsprocessen på ett sätt att den nu minskar både ytråhet och porositet under ytan med en faktor på cirka 10 på stål, och det finns ingen anledning till varför det inte skulle fungera med titan eller kobolt-krom - den andra vanliga material för medicinska implantat."

Detta är anmärkningsvärt, eftersom ingen annan efterbehandlingsteknik kan lösa båda dessa problem samtidigt på ett tillfredsställande sätt. Konventionell laserpolering är till exempel bra för att hantera ytjämnhet, men det hjälper inte riktigt mot oönskade porer, eftersom det inte smälter metallen tillräckligt djupt för att nå porerna som är begravda cirka 0,1 mm under ytan. Andra slagbaserade tekniker använder partiklar eller laserpulser för att upprepade gånger "hamra" ytan, vilket resulterar i att porerna avlägsnas, men dessa uppnår måttliga resultat när det gäller att minska ytjämnheten – faktiskt, vissa av dem ökar den till och med.

"Idén bakom metoden är enkel:Istället för att genomföra flera pass över ytan med en laser med "optimal" effekt, som det händer vid konventionell laserpolering, ökar vi kraften under en av passagen och smälter ett tjockare lager av metall", förklarar Panov. "Den optimala kraften kallas det av en anledning, så den här justeringen offrar viss ytkvalitet när det gäller grovhet. Men denna mindre avvägning på flera procent är verkligen obetydlig när man tänker på fördelningen av att bli av med de irriterande underjordsdefekterna."

En skivstångsformad del tillverkad av rostfritt stål med hjälp av en 3D-skrivare och laserpolerad i mittsektionen med den teknik som utvecklats av Skoltech och MEPhI. Dessa prover användes för metallutmattningstestning. Kredit:Daniil Panov/Skoltech.

Det enda alternativet skulle vara maskinbehandling, som mekaniskt tar bort de översta 0,2 mm av materialet, tar bort porerna och lämnar efter sig en slät yta. Men detta motverkar effektivt syftet med 3D-utskrift, för om formen är enkel nog att bearbetas, skulle en 3D-skrivare förmodligen inte ha använts i första hand.

"Vi undersökte också hur vår efterbehandlingsteknik påverkar metalltrötthet," tillade Panov. "Tillsammans med ytjämnhet och porositet under ytan är denna egenskap också viktig för medicinska implantat, eftersom de utsätts för upprepade mekaniska påfrestningar. Det visade sig att man inte bara får cirka 90 % minskning av grovhet och porositet, utan det resulterande materialet ökar också i utmattningsegenskaper."

Medan forskarna i den här studien arbetade med stål, säger de att deras teknik kan överföras till 3D-printade delar gjorda av de andra två metallerna som vanligtvis används i medicinska implantat:titan och kobolt-kromlegeringen. Detta är vad teamet arbetar med just nu.

"Underytans porer är de svaga punkter från vilka materialförsämring börjar efter exponering för cykliska belastningar, så det är viktigt att de tas bort," sa Panov. "Om du också tittar på en konstgjord knäled, till exempel, kommer du att märka att den har en komplex form och att vissa av dess ytor utsätts för upprepad friktion - och behöver därför vara extremt polerade - men för andra kan en viss grovhet vara fördelaktigt när det gäller integration med biologisk vävnad. Laserpolering har precisionen för att uppnå den typen av selektivitet."

Studiens huvudutredare, docent Igor Shishkovsky vid Skoltechs Center for Materials Technologies, kommenterade:"Det som också gör vår teknik intressant är att du kan använda den för att skapa strukturerade ytor med artificiella mikromönster. Detta kan variera från de mer kända effekterna. som att förbättra ytans oljeabsorberande egenskaper, vätningsförhållanden och trivial gravering för mer utmanande uppgifter:strukturering av implantatytan före operation, placering av identifieringsetiketter och bildande av diffraktionsnät på ytan för bland annat funktionell enhetsdiagnostik." + Utforska vidare