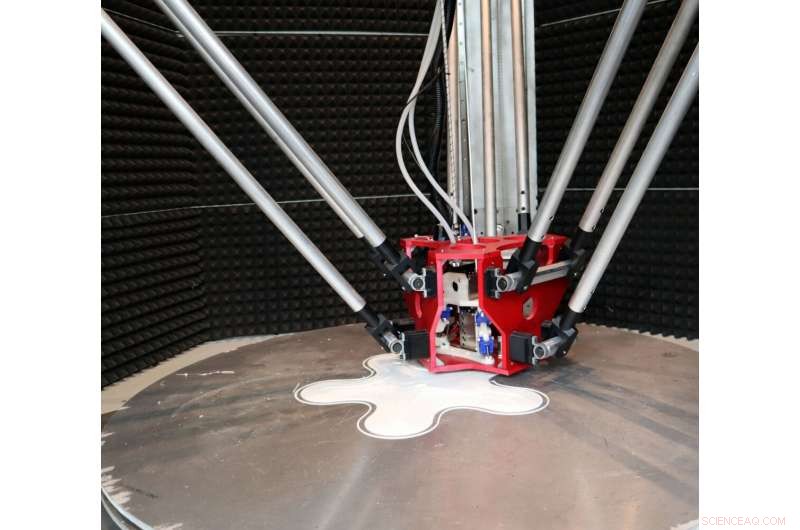

Skrivarhuvudet svävar ovanför tryckplåten, fäst vid tre armar som bildar en triangel. Detta möjliggör utskrift av exceptionellt stora delar. Kredit:Jacobs University Bremen

Att göra konstruktionen av prototyper mer effektiv, kostnadseffektiv, snabbare och flexibel – detta kommer att vara möjligt med världens största industriella delta 3D-skrivare. Den fyra meter höga maskinen är utvecklad av professor Yilmaz Uyguns forskargrupp vid Jacobs University Bremen. Projektet uppvisar lovande potential för industriell tillämpning och ytterligare forsknings- och samarbetsmöjligheter för universitetet i Bremen-Nord.

Inom industrier som reservdelshantering, prototypkonstruktion och mekanik och anläggningsteknik krävs regelbundet individualiserade delar, vilket utgör en utmaning för dessa industrier; å ena sidan är delarna komplexa i strukturen men behövs å andra sidan bara i små mängder. Konventionella tillverkningsprocesser är knappast lämpliga för tillverkning av sådana enskilda delar. Det är oekonomiskt, ibland till och med omöjligt, att tillverka dessa nödvändiga delar – beroende på deras storlek och komplexitet.

Det är här som professor Yilmaz Uyguns och hans team vid Jacobs University Bremen kommer in i projektet. Med stöd av Kieserling Foundation har forskargruppen under ledning av Serkan Özkan utvecklat världens största industriellt användbara delta 3D-skrivare på mycket kort tid. Denna additiv tillverkningsprocess gör det möjligt att effektivt producera komplexa enskilda delar för prototyper som fortfarande är i testfasen. Detta innebär att deras design kan anpassas flexibelt och ekonomiskt till testresultaten och förnyas vid behov.

3D-skrivaren har en höjd på över fyra meter och erbjuder en utskriftsyta på upp till 1,5 meter i radie och en utskriftshöjd på upp till 2,5 meter – vilket gör den unik på grund av sin design. Skrivarhuvudet svävar ovanför tryckplåten, fäst vid tre armar som bildar en triangel - ett delta. Skrivarhuvudet kan flyttas i valfri riktning via armarna. Utskriftsytan som blir resultatet av detta möjliggör utskrift av exceptionellt stora delar.

De tryckta delarna skapas med hjälp av additiv tillverkningsprocess som för närvarande används i vertikala vindkraftverk som en del av ett universitetsprojekt. Ytterligare projekt för olika branscher planeras. Utskriftshastigheten är för närvarande cirka 5 kg per timme – beroende på hur komplex den önskade utskriften är.

Hastigheten såväl som tryckmaterialet – för närvarande filament, det vill säga strängar som består av konventionella plaster som PLA, PET eller ABS – är aspekter där Uygun fortfarande ser stor potential i framtiden.

Överskottsmaterial, som trycks som stödstruktur för krökta och fina delar och sedan kasseras, skulle kunna rivas och återvinnas som pellets:"Vi utvecklar just nu en pelletsextruder för att kunna producera pellets och använda dem som insatsmaterial istället för glödtråd", sa Uygun. "Detta minskar koldioxidavtrycket radikalt. Dessutom kan vi minska kostnaderna, säkra leveranskedjan och säkerställa oberoende från specifika leverantörer och regioner", förklarade professorn i logistik vid Jacobs University.

Uygun och hans team fokuserar också på att vidareutveckla kvalitetsstyrningen under tryckprocessen. En åtgärd de arbetar med handlar om ett kamerabaserat system som övervakar utskriftsprocessen visuellt. På lång sikt borde "Honeycomb", som 3D-skrivaren har döpts till, rätta till sig vid avvikelser i utskriften. "Vårt mål är att få Honeycomb direkt i produktion. Vi har flera idéer för att påskynda utskriften utan att ge avkall på kvaliteten." Teamet forskar om samtidig användning av flera skrivhuvuden med munstycksöppningar av olika storlekar, som skulle användas för produktgeometrier av varierande komplexitet och med motsvarande olika hastigheter. "Om detta lyckas kan systemet användas direkt i produktionen", sa Uygun.

De valde namnet Honeycomb eftersom det beskriver den inre strukturen hos de tryckta delarna. Bikakestrukturen ger ett resultat med mindre material och den tillverkade delen är lätt och stabil. Ytterligare ett bidrag till effektivitet och hållbarhet. "Det finns redan flera intressenter för pilotprojekt", sa Uygun. + Utforska vidare