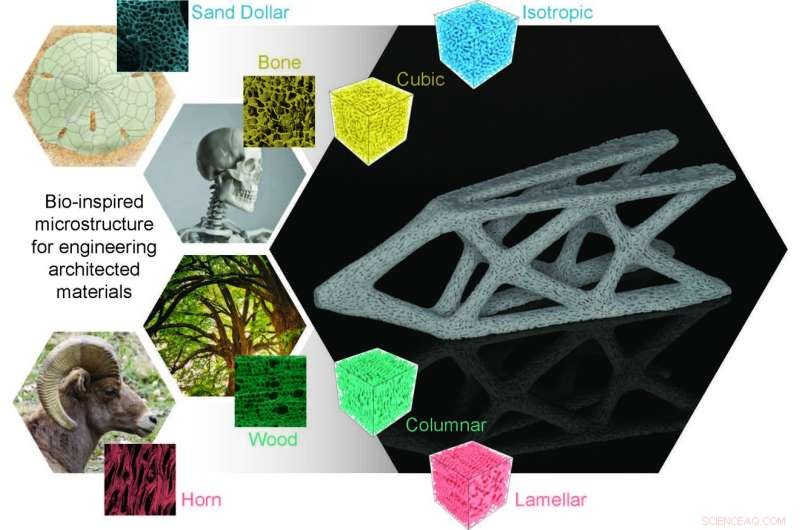

Designade för att efterlikna ben, trä och andra naturliga material, de porösa föremålen är lättare än traditionella produkter och kan sättas in strategiskt i strukturer för att ge högre styvhet i områden med hög efterfrågan. Kredit:Paulino et al

Material som kommer från ett forskningslabb i Princeton är fullt av hål – men det är bra. Designade för att efterlikna ben, trä och andra naturliga material, de porösa föremålen är lättare än traditionella produkter och kan sättas in strategiskt i strukturer för att ge högre styvhet i områden med hög efterfrågan.

Dessa porösa strukturer, skapade av forskare vid Princeton University och Georgia Tech, har spinodala mikrostrukturer - nätverk av specialdesignade hål som kan ställas in för att uppnå optimerat beteende i makroskala. I en ny studie, publicerad online 16 mars i tidskriften Advanced Materials, teamet kombinerade olika realiseringar av dessa spinodala mikrostrukturer för att designa och prototypa ansiktsimplantat för rekonstruktiv kirurgi och styva, lätta delar för flygplan.

Davide Bigoni, professor i solid och strukturell mekanik vid University of Trento som inte var involverad i forskningen, kallade resultaten för ett "genombrott". Han sa:"Författarna har hittat ett smart sätt att tillåta en kontinuerlig övergång mellan zoner med olika arkitekturer. Detta är det ultimata konceptet för biohärmare, eftersom alla naturliga strukturer bildar kontinuerliga system. Detta är ett faktum känt sedan urminnes tider - "natura non facit saltus'—naturen gör inga hopp."

Många naturliga material, inklusive ben, djurhorn, trä och sanddollarskelett, är fulla av hål. De tomma utrymmena gör materialen lätta och tillåter i vissa fall kroppsvätskor att röra sig genom porerna. I ben tillåter dessa utrymmen en ombyggnadsprocess som gör benet mer eller mindre tätt som svar på fysiska krav. Att skapa syntetiska material med liknande egenskaper har varit en utmaning för ingenjörer.

I den nya studien efterliknade forskarna dessa naturliga material genom att designa mikrostrukturer med hål av olika storlekar, former och orienteringar. De nya objekten är kända som arkitekturmaterial, som har anpassningsbar prestanda baserat på förhållandet mellan material och geometri. Hålen kan vara formade som sfärer (som de i sanddollarskelett), diamanter (ben), pelare (trä) eller linser (horn). Forskarna kunde genomsyra materialet med styvhet i olika riktningar genom att variera formen. De kontrollerade materialets densitet genom att ändra hålens storlek och ändrade hålens orientering i ett föremål för att öka styvheten i områden som var utsatta för påfrestningar.

"Du har den faktiska strukturen och mikrostrukturen som arbetar tillsammans för att få överlägsen prestanda", säger Fernando Vasconcelos da Senhora, doktorand vid Georgia Tech och första författare till den nya studien.

För att demonstrera potentiella användningsområden designade og 3D-printade forskarna ett ansiktsimplantat, till exempel det som används för att reparera en större ansiktsskada från en bilolycka. För närvarande använder kirurger plast eller titan för att skapa porösa implantat som gör att ben kan växa tillbaka genom hål, men dessa implantat har inte samma avstämningsförmåga som kan uppnås med spinodala arkitekturer. Forskarna kombinerade sektioner med kolonn- och linsformade hål för att skapa ett implantat som var tillräckligt styvt för att motstå tuggkrafterna och hade rätt storlek på hål för att främja bentillväxt och läkning. Prototypimplantatet var tillverkat av ett fotopolymerharts, men det kunde 3D-printas med biokompatibla material för framtida användning hos patienter.

Forskarna sa att tekniken öppnar dörren för att skapa implantat med många olika typer av material eftersom kombinationen av geometri och material tillåter designers att finjustera prestanda.

Teamet kombinerade olika realiseringar av dessa spinodala mikrostrukturer för att designa och prototypa ansiktsimplantat för rekonstruktiv kirurgi och styva, lätta delar för flygplan. Kredit:Paulino et al

"Det är inte basmaterialet som är bättre. Det är funktionerna i mikroskala som är bättre", säger Emily Sanders, medförfattare och biträdande professor i maskinteknik vid Georgia Tech. "I teorin skulle vi kunna göra ställningar av vilket material som helst - lämpligast vore att utforska biokompatibla material."

För att visa en helt annan användning kombinerade forskarna tre typer av mikrostrukturer för att konstruera ett jetmotorfäste – en kritisk del av ett flygplan, som håller motorn på plats och måste vara både stark och lätt.

"Vi har en teknik som är ganska kraftfull i den meningen att den kombinerar materialarkitekturer med optimering i olika skalor och dess integration med additiv tillverkning", säger Glaucio Paulino, professor i ingenjörsvetenskap vid Margareta E. Augustine och huvudutredare för projektet. "Det kan ha ett brett spektrum av tillämpningar i den meningen att det skalas, så det kan tillämpas i nano- och mikroteknik, såväl som i meso- och makroskala."

En nyckelaspekt för materialens framgång är de sömlösa övergångarna från en typ av mikrostruktur till en annan inom samma objekt. Att plötsligt byta mellan mikrostrukturer utan att koppla ihop nätverket av porer skulle få materialet att delas längs sömmarna. Material gjorda med spinodala mikrostrukturer är också mindre benägna att ha svaga punkter eftersom hålen uppstår slumpmässigt, istället för i vanliga mönster.

"En stor del var att ta reda på hur man kan dra nytta av tillverkningsplattformen och matematiskt utarbeta strukturen för dessa arkitektoniska material och sedan länka samman de två så att vi faktiskt kunde tillverka något", sa Sanders.

Teamet undersöker redan ytterligare användningsområden för mikrostrukturerna. För närvarande är tekniken på prototypstadiet, men de är ivriga att testa materialens egenskaper mer fullständigt. "Jag är intresserad av att förstå de grundläggande frågorna om hur dessa arkitektoniska material beter sig," sa Sanders.