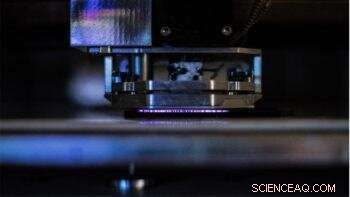

Texas A&M och Essentium -forskare har utvecklat tekniken för att svetsa intilliggande 3D -tryckta lager mer effektivt, öka slutproduktens tillförlitlighet. Kredit:Essentium

Tillåter användare att skapa föremål från enkla leksaker till anpassade protetiska delar, plast är ett populärt 3D-tryckmaterial. Men dessa tryckta delar är mekaniskt svaga-ett fel som orsakas av den ofullkomliga bindningen mellan de enskilda tryckta skikten som utgör 3D-delen.

Forskare vid Texas A&M University, i samarbete med forskare i företaget Essentium, Inc. har nu utvecklat den teknik som behövs för att övervinna 3D-utskriftens "svaga fläck". Genom att integrera plasmavetenskap och kolnanorörsteknik i standard 3-D-utskrift, forskarna svetsade intilliggande tryckta lager mer effektivt, öka den övergripande tillförlitligheten för den sista delen.

"Att hitta ett sätt att avhjälpa den otillräckliga bindningen mellan tryckta lager har varit en pågående strävan i 3D-utskriftsfältet, "sa Micah Green, docent vid Artie McFerrin Institutionen för kemiteknik. "Vi har nu utvecklat en sofistikerad teknik som kan stärka svetsningen mellan dessa lager samtidigt som 3D-delen skrivs ut."

Deras resultat publicerades i februarinumret av tidskriften Nano bokstäver .

Plast används vanligtvis för extrudering av 3D-utskrifter, tekniskt känd som fusion-deposition modellering. I denna teknik, smält plast pressas ut ur ett munstycke som skriver ut delar lager för lager. När de tryckta skikten svalnar, de smälter in i varandra för att skapa den sista 3D-delen.

Dock, studier visar att dessa lager sammanfogas ofullkomligt; tryckta delar är svagare än identiska delar gjorda genom formsprutning där smält plast helt enkelt antar formen av en förinställd form vid kylning. För att ansluta dessa gränssnitt mer ingående, ytterligare uppvärmning krävs, men att värma tryckta delar med något som liknar en ugn har en stor nackdel.

"Om du lägger in något i en ugn, det kommer att värma allt, så en 3D-tryckt del kan skeva och smälta, tappar formen, "Green sa." Det vi verkligen behövde var ett sätt att värma bara gränssnitten mellan tryckta lager och inte hela delen. "

För att främja bindning mellan lager, laget vände sig till kolnanorör. Eftersom dessa kolpartiklar värms som svar på elektriska strömmar, forskarna belagde ytan på varje tryckt lager med dessa nanomaterial. Liknar uppvärmningseffekten av mikrovågor på mat, laget fann att dessa kolnanorörsbeläggningar kan värmas med elektriska strömmar, så att de tryckta lagren kan bindas samman.

För att applicera elektricitet när objektet skrivs ut, strömmarna måste övervinna ett litet luftutrymme mellan skrivhuvudet och 3D-delen. Ett alternativ för att överbrygga detta luftgap är att använda metallelektroder som direkt berör den tryckta delen, men Green sa att denna kontakt kan införa oavsiktlig skada på delen.

Teamet samarbetade med David Staack, docent vid J.Mike Walker '66 Institutionen för maskinteknik, att generera en stråle av laddade luftpartiklar, eller plasma, som kan bära en elektrisk laddning till ytan på den tryckta delen. Denna teknik tillät elektriska strömmar att passera genom den tryckta delen, uppvärmning av nanorör och sammanfogning av skikten.

Med plasmateknologin och det kolnanorörbelagda termoplastmaterialet på plats, Texas A&M och Essentium-forskare lade till båda dessa komponenter till konventionella 3D-skrivare. När forskarna testade styrkan hos 3D-tryckta delar med sin nya teknik, de fann att deras styrka var jämförbar med formsprutade delar.

"Den heliga graalen för 3D-utskrift har varit att få styrkan hos den 3D-tryckta delen att matcha den hos en formad del, "Green sa." I denna studie, Vi har framgångsrikt använt lokal uppvärmning för att förstärka 3D-tryckta delar så att deras mekaniska egenskaper nu konkurrerar med formade delar. Med vår teknik, användare kan nu skriva ut en anpassad del, som en individuellt skräddarsydd protes, och denna värmebehandlade del kommer att vara mycket starkare än tidigare. "