Kiselporoptikstaplar. Kredit:cosinus

ESA gör inte rutin. Ingenstans är detta mer sant än för vetenskap, där målet med varje nytt uppdrag är att observera universum på nya sätt. Ny teknik krävs för att möjliggöra sådana uppdrag, många år i förväg. ESA:s direktorat för teknisk och kvalitetsledning har som uppgift att förutse sådana behov, att göra rätt teknik tillgänglig vid rätt tidpunkt, och lösa eventuella tekniska problem som uppstår under utvecklingen.

Det vetenskapliga behovet var klart för ett mer kapabelt röntgenobservatorium för att undersöka 10 till 100 gånger djupare in i kosmos, att observera det hetaste, himlenergi med hög energi. ESA valde att utveckla Athena -uppdraget, för lansering 2028. Men uppdraget krävde en helt ny röntgenoptik.

Energiska röntgenstrålar beter sig inte som vanliga ljusvågor; de kan inte reflekteras i en vanlig spegel. Istället kan de bara reflekteras i grunda vinklar, som stenar som skummar längs vattnet. Så flera speglar måste staplas ihop:ESA:s 1999-lanserade XMM-Newton har 174 guldpläterade nickelspeglar kaplade inuti varandra. Athena behöver dock tiotusentals tätt packade spegelplattor - den gamla tekniken var på gränsen, och en mycket lättare lösning måste hittas.

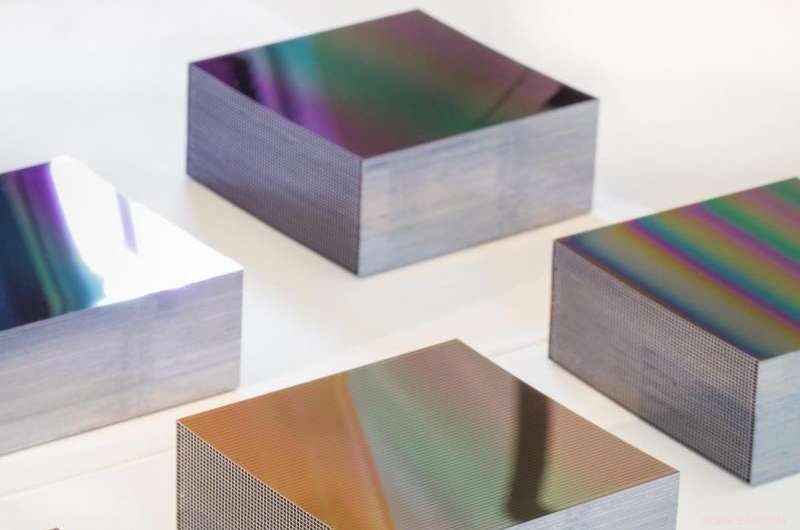

Resultatet var "kiselporoptik" - en teknik som bokstavligen utvecklats här på ESTEC, med ESA som delar patentet med grundaren av Cosine Research, företaget utvecklar det för närvarande. Tanken är att stapla industriella kiselskivor, normalt används för att tillverka halvledare.

Dessa skivor har redan den nödvändiga styvheten, lågmassa och superpolerade ytor-med praktiskt taget atomskala planhet-och faktiskt enkelt bindas när de placeras ihop. Nyckelpunkten är att halvledarindustrin redan har gjort dessa skivor tillgängliga till ett löjligt lågt pris, samtidigt som vi behärskar de maskiner och processer vi behöver. Så vi kör verkligen en befintlig våg av markbunden FoU.

Många potentiella problem har redan lösts inom ESA:s teknikutvecklingsverksamhet. Våra skivor har spår skurna i dem, lämnar stelnande revben, för att bilda "porerna" som röntgenstrålarna passerar. Efter att ha belagts med reflekterande metall är de redo att staplas. Denna ribbning utförs genom att anpassa den utrustning som normalt används för att tärna skivor i enskilda chips, förutom att vi inte skär helt igenom kislet.

Staplingen är den mest innovativa delen av tillverkningsprocessen, där det mesta av vår investering har gått - att använda en robotarm i en renrumsmiljö för att undvika dammföroreningar, riktad till tusendel av en millimeters skala precision. De ribbade skivorna måste pressas ihop med lagom kraft för att de ska binda utan att gå sönder. Deras inriktning kontrolleras omedelbart efteråt med hjälp av ett optiskt mätsystem. Staplarna måste följa en liten krökning, avsmalnar mot önskad punkt. Dessa staplar limmas sedan i moduler med standardutrymme som är kvalificerat för lim. Vi testar sedan dessa moduler inom röntgensynkrotronanläggningar.

Tekniken är inte helt kvalificerad för utrymme ännu - den måste fortfarande klara chockprovning bland andra miljötester, och vi måste visa att modulerna kan samstämmas med den precision Athena behöver-men det är uppdragets baslinje.

Silikonporoptik började genom ett första TRP -projekt, där vi undersökte dess grundläggande genomförbarhet. R&D fick sedan stöd genom Vetenskapens eget Core Technology Program, med fortsatt TEC -engagemang. Även om lanseringen är 12 år bort, vi måste leverera hela flygspegeln tre till fyra år tidigare, för att möjliggöra dess testning och integration, och vi har hundratals moduler - och återstående tekniska utmaningar - kvar.