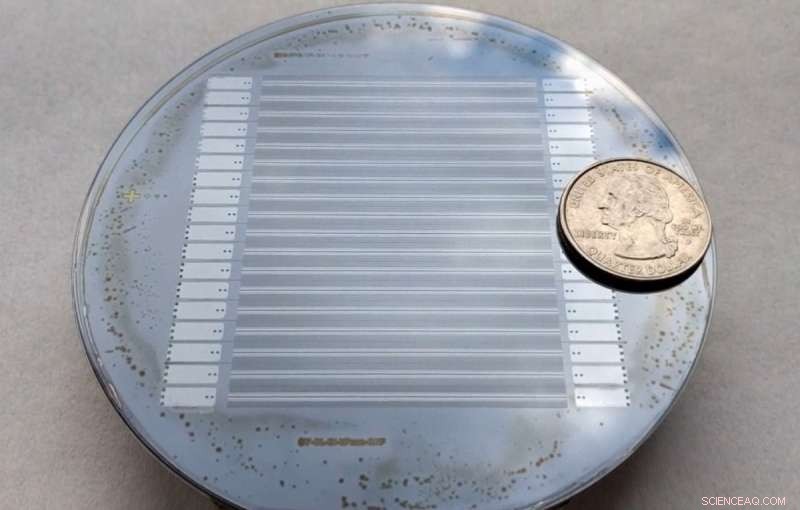

Läkemedel med förlängd frisättning är beroende av mikropartiklar av konsekvent storlek och form så att de löses upp i en förutsägbar hastighet. Ingenjörer från University of Pennsylvania har nu utvecklat ett mikrofluidsystem där mer än tiotusen mikropartikelgeneratorer går parallellt, tjänar mer än 300 miljarder i timmen, allt på ett silikon-och-glas-chip som får plats i en skjortficka. Kredit:University of Pennsylvania

Läkemedel beror främst på deras kemiska sammansättning, men förpackningen av dessa läkemedel i specifika fysikaliska formuleringar måste också göras till exakta specifikationer. Till exempel, många läkemedel är inkapslade i fasta mikropartiklar, vars storlek och form avgör tidpunkten för läkemedlets frisättning och dess leverans till specifika delar av kroppen.

När man konstruerar dessa läkemedelsmikropartiklar, konsekvens är nyckeln, men vanliga tekniker för läkemedelstillverkning, som spraytorkning och kulfräsning, ger ojämna resultat. Den ideala metoden involverar mikrofluidik, ett slags flytande löpande band som droppar ut perfekt stora mikropartiklar, en i taget.

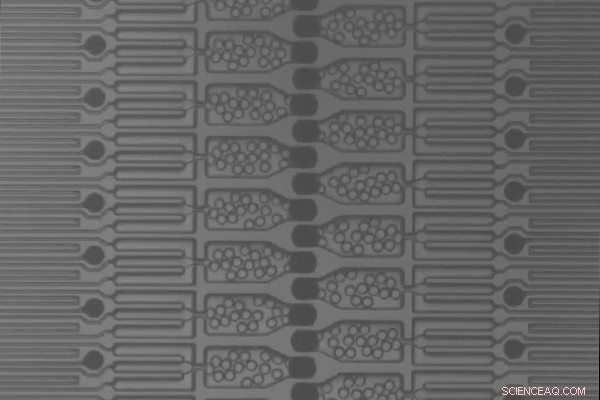

Ingenjörer vid University of Pennsylvania har nu utvecklat ett mikrofluidsystem där mer än tio tusen av dessa enheter körs parallellt, allt på ett silikon-och-glas-chip som får plats i en skjortficka.

Att skala upp mikroflödessystem har varit en stor utmaning, eftersom de är beroende av en noggrant kontrollerad flödeshastighet för att producera partiklar av en konsekvent storlek. Penn-teamets innovation är ny flytande arkitektur, byggd med tekniken som används för att tillverka datorchips, vilket resulterar i ett system som kan tillverka dessa läkemedelspartiklar tusen gånger snabbare än någonsin tidigare.

Laget, ledd av David Issadore, biträdande professor vid Institutionen för bioteknik vid Institutionen för teknik och yrkeshögskola, och Sagar Yadavali, en postdoktor i sitt labb, beskrev utformningen av deras system i tidskriften Naturkommunikation . Daeyeon Lee, professor vid institutionen för kemi- och biomolekylär teknik, och Heon-Ho Jeong, sedan doktorand i sitt labb, bidragit till studien.

Penn-teamet testar för närvarande sitt system med David Lai, en forskningsutredare vid GlaxoSmithKline.

Nuvarande tekniker för tillverkning av farmaceutiska mikropartiklar innebär att man spraya dem i flytande form från ett munstycke och låter dem torka, eller fräsa ner större fasta partiklar i en tumlare. Dock, eftersom mikropartiklarna tillverkas i massor, det kan finnas betydande variationer i deras storlek och form.

Läkemedel med förlängd frisättning är beroende av mikropartiklar av konsekvent storlek och form så att de löses upp i en förutsägbar hastighet. Ingenjörer från University of Pennsylvania har nu utvecklat ett mikrofluidsystem där mer än tiotusen mikropartikelgeneratorer går parallellt, tjänar mer än 300 miljarder i timmen, allt på ett silikon-och-glas-chip som får plats i en skjortficka. Kredit:University of Pennsylvania

"Dessa tillverkningsproblem innebär att enormt mycket tid och pengar spenderas på storleksminskningar, " sade Yadavali. "Det leder till högre kostnader."

Microfluidics ger en potentiell lösning på dessa problem. Genom att syntetisera drogerna i ett nätverk av mikroskopiska kanaler och kammare, ytspänning och dragkrafter kan finjusteras för att generera partiklar av en konsekvent storlek och form. Dock, det finns inneboende begränsningar för hur snabbt dessa mikroskala enheter kan arbeta.

"Flaskhalsen för att öka genomströmningen av mikrofluidik är ett grundläggande fysikproblem, " Sa Issadore. "Vi kan inte köra de individuella mikrofluidikanordningarna snabbare än något annat labb, för att det mikrofluidiska fenomenet som gör att läkemedlets mikropartiklar kan tillverkas exakt slutar fungera över en kritisk flödeshastighet?—?de går från att göra bubblor till att göra instabila jetstrålar."

Typiska flödeshastigheter är en milliliter per timme, alldeles för långsam för att vara användbar i en industriell miljö. Eftersom att öka flödeshastigheten inte är ett alternativ, det enda sättet att skala upp produktionen är att öka antalet enheter.

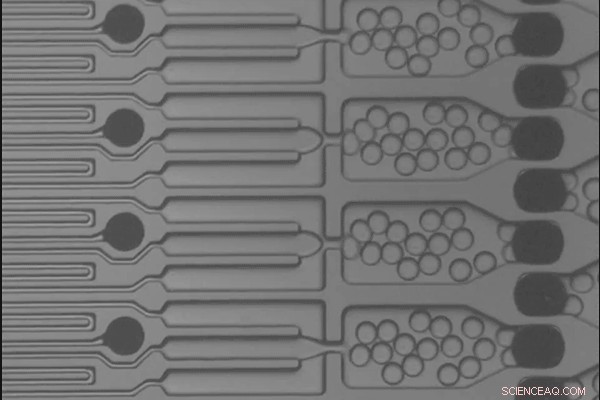

Tidigare försök till storskalig parallellisering kämpade med en annan avvägning. För att fördela flödet jämnt till alla enheter på chipet, varje enskild anordning måste ha ett stort tryckfall över sig i förhållande till tryckfallet längs leveranskanalerna som matar den. Detta resulterar i att varje enhet går långsammare än de skulle göra om de matades individuellt.

Penn-forskarna löste detta problem genom att dela upp enheterna i två, en komponent som ger erforderligt tryckfall och en annan nedströms som gör partiklarna. Detta gör att många enheter kan integreras parallellt utan att det påverkar var och ens genomströmning.

"Genom att införliva flödesmotstånd med hög bildförhållande uppströms om varje enhet, "Yadavali sa, "vi kan frikoppla individuella droppkonstruktioner från designen på systemnivå. vilket gör att vi kan införliva vilken typ av mikrofluidisk partikelgenerator vi vill, och så många som vi kan få plats på ett chip."

Använda litografi för att samtidigt etsa 10, 260 enheter till en fyra-tums kiselskiva, placera den mellan två glasplattor för att göra ihåliga kanaler, och koppla ihop sina enskilda uppsättningar av inlopp och utlopp, Penn-teamets system producerar en effektiv flödeshastighet som är mer än tio tusen gånger snabbare än vad som vanligtvis kan uppnås i en mikrofluidisk enhet. Kredit:University of Pennsylvania

Använda litografi för att samtidigt etsa 10, 260 enheter till en fyra-tums kiselskiva, placera den mellan två glasplattor för att göra ihåliga kanaler, och koppla ihop sina enskilda uppsättningar av inlopp och utlopp, Penn-teamets system producerar en effektiv flödeshastighet som är mer än tio tusen gånger snabbare än vad som vanligtvis kan uppnås i en mikrofluidisk enhet.

Penn-teamet testade först sitt system genom att göra enkla olja-i-vattendroppar, med en hastighet av mer än 1 biljon droppar per timme. För att visa det med material som är mer relevanta för läkemedelstillverkning, de gjorde också biokompatibla mikropartiklar av polykaprolakton, med en hastighet av cirka 328 miljarder partiklar per timme.

"Droger kan blandas in i polykaprolaktonmikropartiklar, så att kontrollerade mängder läkemedel gradvis kan frigöras när partikeln löses upp, Sagar sa. "Hastigheten som läkemedlet lämnar partikeln beror på partikelstorleken, Det är därför det är så viktigt att ha en konsekvent storlek."

Forskarna blandade bara polykaprolaktonen med vatten; att testa på ett riktigt läkemedel skulle ha varit oöverkomligt dyrt med tanke på deras systems produktionshastighet.

"Vi på GSK är glada över att vara en del av ett forskningssamarbete med Daeyeon och Davids forskargrupper. Grattis till en utsökt och effektfull publikation, sa Lai.

Forskarens mikrofluidsystem klarar för närvarande denna typ av enkla läkemedelsförpackningar, men annat, mer komplicerade tillverkningstekniker är möjliga.

"Vi arbetar nu med att implementera ytterligare mikrofluidoperationer på vårt chip, inklusive miniatyriserade versioner av lösningsmedelsextraktion, kristallisation, och andra traditionella kemitekniska processer, ", sa Issadore. "Genom att ta med fler av de operationer som krävs för att formulera läkemedlet på vårt chip, exakta "designer" mikropartikelläkemedelsformuleringar kan produceras i industriell skala."