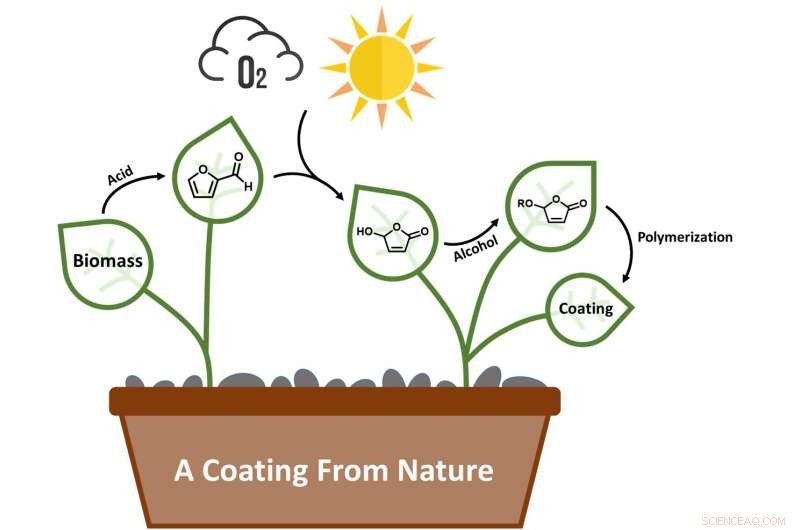

Lignocellulosabiomassa knäcks med syra för att producera furfural. Med hjälp av synligt ljus och syre, furfural omvandlas till hydroxibutenolid, som sedan modifieras med olika alkoholer för att producera alkoxibutenolidmonomerer, som kan polymeriseras till beläggningar med UV-ljus. Kredit:George Hermens och Paco Visser, Universitetet i Groningen

Organiska kemister från universitetet i Groningen och det holländska multinationella företaget AkzoNobel, en stor global tillverkare av färger och beläggningar, utvecklat en process som tillåter dem att förvandla biomassa till en högkvalitativ beläggning med hjälp av ljus, syre och UV-ljus. Denna process kombinerar en förnybar källa med grön kemi och kan ersätta petrokemiska monomerer som akrylater, som för närvarande används som byggstenar för beläggningar, hartser och färger. En artikel om den nya processen publicerades i tidskriften Vetenskapens framsteg den 16 december.

Beläggningar finns överallt, från färgen på ditt hus till ett skyddande lager på skärmen på din smartphone. De skyddar ytor från repor, vädret eller vardagskläder. De flesta beläggningar är gjorda av polymerer baserade på akrylatmonomerer, med den globala produktionen av akrylat som överstiger 3,5 miljoner ton per år, allt framställt av fossil eldningsolja.

För att göra dessa beläggningar mer hållbara, forskare från universitetet i Groningen, ledd av professor i organisk kemi Ben Feringa, samarbetade med forskare från beläggningstillverkaren AkzoNobel. "Vi ville använda lignocellulosa som utgångsmaterial, säger George Hermens, en Ph.D. student i Feringagruppen och första författare till tidningen i Vetenskapens framsteg . Lignocellulosa utgör 20 till 30 procent av de vedartade delarna av växter och är det mest rikligt tillgängliga råmaterialet för biomassa på jorden. För närvarande, det används främst som fast bränsle eller används för att producera biobränslen.

"Lignocellulosa kan knäckas med syra för att producera den kemiska byggstenen furfural, men detta måste modifieras för att göra det lämpligt för tillverkning av beläggningar, " förklarar Hermens. Han använde en process som har utvecklats i deras grupp för att omvandla furfural till en förening, hydroxibutenolid, som påminner om akrylsyra. "Den kemiska omvandlingen använder bara ljus, syre och en enkel katalysator och producerar inget avfall. Den enda biprodukten är metylformiat, som är användbar som ersättning för klorfluorkolväten i andra processer."

Första och andra författare till tidningen, Thomas Freese (vänster) och George Hermens, framför flödessystemet som används för omvandling av furfural till hydroxibutenolid. Kredit:Feringa Lab, Universitetet i Groningen

En del av strukturen hos hydroxibutenolid liknar akrylat, men den reaktiva delen av molekylen är en ringstruktur. "Detta betyder att det är mindre reaktivt än akrylat och vår utmaning var att ytterligare modifiera molekylen så att den skulle producera en användbar polymer." Detta uppnåddes genom att tillsätta olika gröna eller biobaserade alkoholer till hydroxibutenoliden, skapa fyra olika alkoxibutenolidmonomerer.

Dessa monomerer kan omvandlas till polymerer och beläggningar med hjälp av en initiator och UV-ljus. "Beläggningar består av tvärbundna polymerkedjor. Genom att kombinera olika monomerer, vi skulle kunna få tvärbundna polymerer med olika egenskaper." medan alla polymerer skulle belägga glas, en kombination kunde även bilda en beläggning på plast. Och genom att lägga till styvare monomerer, en hårdare beläggning bildades, med egenskaper jämförbara med beläggningar på bilar. På det här sättet, dessa beläggningar är anpassningsbara för olika ändamål.

"Vi lyckades skapa beläggningar från en förnybar källa, lignocellulosa, använder grön kemi, " avslutar Hermens. "Och kvaliteten på våra beläggningar liknar den hos nuvarande akrylatbaserade beläggningar." För två steg i processen, patentansökningar har lämnats in till AkzoNobel, den industriella partnern i projektet. Hermens arbetar nu med en annan byggsten från furfural för att producera andra typer av polymerbeläggningar.