Grafiskt abstrakt. Kreditera: Material och design (2021). DOI:10.1016/j.matdes.2021.109863

En ny form av lättvikt, slagfasta plastbaserade "bikakestrukturer" som kan känna när de har skadats kan hitta nytta i nya former av "smarta" proteser och medicinska implantat, dess uppfinnare föreslår.

I en ny artikel publicerad idag i tidningen Material och design , ett team av ingenjörer som leds av University of Glasgow beskriver hur de har använt 3D-trycktekniker för att lägga till nya egenskaper till en plast som kallas polyetereterketon, eller PEEK.

PEEK:s mekaniska egenskaper och motståndskraft mot höga temperaturer och kemikalier har gjort den användbar för ett brett spektrum av applikationer inom rymd, fordons- och olje- och gassektorer.

Teamet lade till mikroskala kolfibrer i sina cellulära PEEK -strukturer, vilket ger det vanligtvis icke-ledande materialet förmågan att bära en elektrisk laddning genom hela sin struktur.

De ville undersöka om skador på deras elektro-ledande cellulära PEEK-komposit skulle påverka dess elektriska motstånd. Om så är fallet, det kan ge det nya materialet förmågan att 'självkänna'-tillåta ett höftimplantat, till exempel, att rapportera när dess konduktivitet har ändrats, som indikerar att den har slitits ner och måste bytas ut.

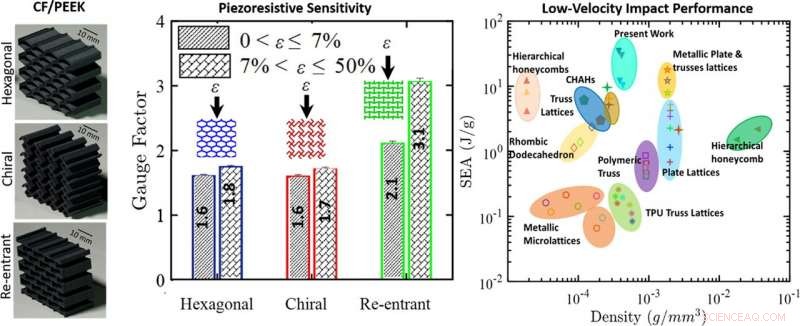

För att testa designens självkännande förmåga, de använde 3D -utskrift för att skapa tre olika bikakekonfigurationer - en sexkantig struktur, en korsformad kiral struktur, och en sexsidig återinträdesdesign med både kolfiber PEEK-material och konventionell PEEK.

Sedan, de utsatte cellstrukturerna för två typer av belastningar för att jämföra sina respektive förmågor att absorbera energi. I krossprov, där konstant tryck appliceras tills strukturen kollapsar, varje konstruktion av kolfiber-PEEK överträffade sin konventionella PEEK-motsvarighet, som tål högre tryck.

Dock, i slagprov, där en vikt tappas från höjden på strukturerna, de tre kolfiber-PEEK-strukturerna visade större motståndskraft mot skador. Den sexkantiga bikakekonfigurationen av kolfiber PEEK hade det bästa svaret, tål större effekter än någon av de andra.

I krossningstesterna, forskarna mätte också kolfiber PEEK-cellstrukturens motståndskraft mot en elektrisk laddning när de tre olika strukturerna var ansträngda. Förändringen i motståndskraft mot applicerad belastning - ett mått på skadautveckling som kallas den piezoresistiva känsligheten - minskade när tryckstammen ökade, vilket leder till en nästan fullständig förlust av elektrisk motstånd när konstruktionerna krossades helt. De olika mätfaktorer som observerats för olika konfigurationer är associerade med deras skada -tillväxt i enlighet med deras förmåga att absorbera energi, tyder på att piezoresitiviteten hos kolfiber PEEK kan vara till nytta för att skapa en ny generation smarta lätta multifunktionella strukturer.

Dr Shanmugam Kumar, vid University of Glasgow James Watt School of Engineering, är motsvarande författare till tidningen. Kollegor från Khalifa University i Förenade Arabemiraten och University of Cambridge i Storbritannien bidrog också till forskningen.

Dr Kumar sa:"De unika egenskaperna hos PEEK har gjort det ovärderligt för många industrisektorer, och vi hoppas att de kolfiberkonstruerade PEEK-mobilstrukturerna som vi har kunnat bygga via 3D-utskrift öppnar ytterligare möjligheter.

"3D -utskrift ger oss en anmärkningsvärd mängd kontroll över cellstrukturens utformning och densitet. Det kan göra det möjligt för oss att bygga material som mer liknar fysiologin hos det inhemska benet än de fasta metallegeringar som traditionellt används i medicinska implantat som höft eller knäbyten, vilket kan göra dem mer bekväma och effektiva.

"Vi hoppas att dessa cellulära former av mikroingenjörer är lätta, självkännande PEEK som vi har utvecklat hittar nya applikationer inom ett brett spektrum av områden, inte bara inom proteser och andra medicintekniska produkter utan också inom bildesign, flyg-och rymdteknik, och olje- och gassektorn. "

Lagets papper, med titeln "Energiabsorption och självkännande prestanda för 3D-tryckta CF/PEEK-cellulära kompositer, "publiceras i Material och design .