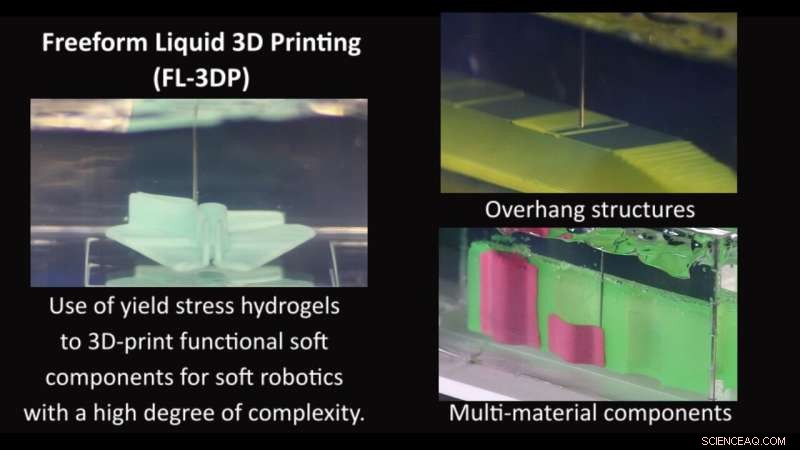

Användning av sträckgränshydrogeler för att 3D-printa funktionella mjuka komponenter för mjuk robotik med hög grad av komplexitet. Kredit:SUTD

Ett team av forskare från Singapore University of Technology and Design (SUTD) har utvecklat ett nytt tillvägagångssätt för att använda Freeform Liquid 3D Printing (FL-3DP)-tekniken för att 3D-skriva ut mer robusta och geometriskt komplexa komponenter för mjuk robotik.

FL-3DP är en framväxande teknologi med hög potential som möjliggör 3D-utskrift av funktionella komponenter i flera material. Den använder gel som ett tillfälligt suspensionsmedium där bläck extruderas och hålls på plats. När bläcket har stelnat kan gelén lätt tvättas bort.

Detta tillvägagångssätt övervinner två stora begränsningar som finns i befintlig 3D-utskriftsteknik. För det första möjliggör det 3D-utskrift av material som tar lång tid att stelna när de extruderas. För det andra, på grund av dess förmåga att hålla bläck och hålla dem i flytande tillstånd, har avancerade geometrier som överhängande strukturformer med höga bildförhållanden eller fina kombinationer av flera material nu blivit ett möjligt alternativ.

Tidiga FL-3DP visade sig dock ha begränsade egenskaper vid tillverkning av avancerade komponenter, eftersom endast monomaterialstrukturer eller enkla former som maskor och skal kunde demonstreras. Frånvaron av mer komplexa demonstratorer, trots löftena om denna teknik, kan delvis förklaras av svårigheter att kontrollera gränssnitten mellan bläck och stöd, vilket utmanar utskriftsupplösningen.

Genom en djupgående studie av de reologiska egenskaperna och gränsytstabiliteten mellan bläck och stödgeler, lyckades SUTD-forskare bättre förutsäga filamentformen, vilket ledde till förbättrad utskriftsupplösning och trohet.

Detta resultat möjliggjorde fullt utnyttjande av FL-3DP-teknologin genom tillverkning av komplexa elastomerbaserade komponenter som kombinerar flera material och förbättringen av utbudet av komplexa geometriska tryck. Deras artikel "Freeform Liquid 3D Printing of Soft Functional Components for Soft Robotics", som sammanfattar dessa nyckelresultat, publicerades i ACS Applied Materials &Interfaces .

För att demonstrera fördelarna med FL-3DP framför traditionella tillverkningsmetoder inklusive gjutning och formning, designade og tillverkade forskarna avancerade pneumatiska komponenter för mjuka robotapplikationer som specifikt används i mjuka gripdon. Genom att kombinera styva, mjuka och funktionella elastomerer kunde de exakt kontrollera komponenternas formdeformation, justera deras funktionalitet genom att justera friktionen på mjuka gripytor eller genom att tillhandahålla avkänningsmöjligheter, och förbättra komponenternas livslängd med upp till tio gånger jämfört med sina traditionella rollbesättningar.

Dessa resultat är en del av en global strävan att markera en ny era för extruderingsbaserad 3D-utskrift genom att använda lämpliga suspensionsmedia. Detta förbättrade tillvägagångssätt erbjuder också ett bredare designutrymme för designers och ingenjörer, och kan gynna många applikationer, såsom mjuk robotik där komplexa och robusta kombinationer av ett brett utbud av material och funktioner krävs.

Teamet arbetar nu med att bredda utbudet av bearbetningsbara material genom att utveckla nya suspensionsmedier som är kemiskt kompatibla med fler bläck.

"FL-3DP och andra nya extruderingsbaserade tillsatstillverkningsprocesser tar oss närmare och närmare det slutliga målet om fullständig direkt samtillverkning av komplexa funktionella system som robotar och andra komplexa funktionella produkter och enheter", säger assistent för utredare. Professor Pablo Valdivia y Alvarado från SUTD. + Utforska vidare