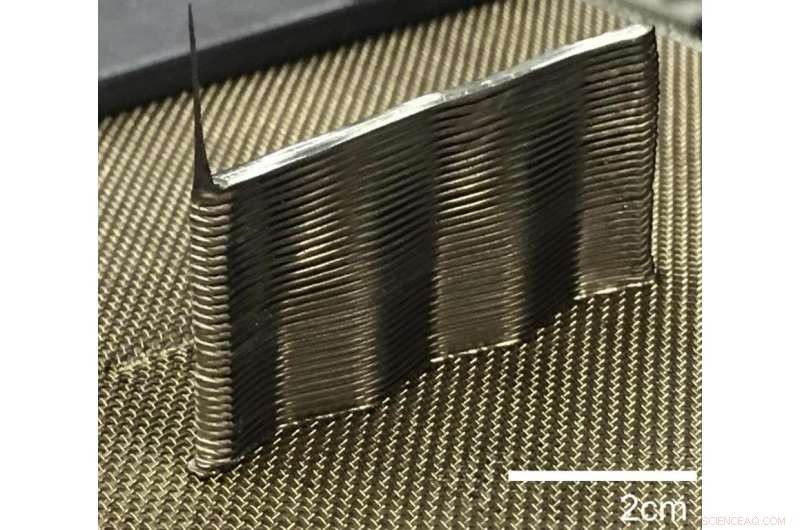

En provdel tryckt från bulkmetallglas via den TPF-baserade FFF-processen. Kredit:Elsevier

Används för att producera tredimensionella föremål av nästan alla typer, inom en rad branscher, inklusive sjukvård, flyg och teknik, 3D-tryckta material har blivit myndiga under det senaste decenniet. Forskning publicerad i tidskriften Material idag demonstrerar ett nytt tillvägagångssätt för 3D-utskrift för att smälta samman metalltrådar gjorda av metalliskt glas till metallföremål.

Jan Schroers, Professor i maskinteknik och materialvetenskap vid Yale University och Desktop Metal, Inc., i Burlington, Massachusetts, USA, tillsammans med kollegor påpekar att 3D-utskrift av termoplaster är mycket avancerat, men 3D-utskrift av metaller är fortfarande utmanande och begränsad. Anledningen är att metaller i allmänhet inte existerar i ett tillstånd att de lätt kan extruderas.

"Vi har visat teoretiskt i det här arbetet att vi kan använda en rad andra bulkmetallglas och arbetar på att göra processen mer praktisk och kommersiellt användbar för att göra 3-D-utskrift av metaller lika enkelt och praktiskt som 3-D tryckning av termoplaster, " sa prof. Schroers.

Till skillnad från konventionella metaller, bulkmetalliska glas (BMG) har en superkyld vätskeregion i sin termodynamiska profil och kan genomgå kontinuerlig uppmjukning vid uppvärmning - ett fenomen som finns i termoplaster, men inte konventionella metaller. Prof. Schroers och kollegor har således visat att BMG kan användas i 3-D-utskrift för att generera solida, höghållfasta metallkomponenter under omgivande förhållanden av det slag som används vid termoplastisk 3D-utskrift.

Det nya arbetet kan kringgå de uppenbara kompromisserna när det gäller att välja termoplastiska komponenter framför metallkomponenter, eller tvärtom, för en rad material och tekniska tillämpningar. Additiv tillverkning av metallkomponenter har utvecklats tidigare, där en pulverbäddsfusionsprocess används, men detta utnyttjar en mycket lokaliserad värmekälla, och sedan stelning av en pulverformad metall formad till den önskade strukturen. Detta tillvägagångssätt är kostsamt och komplicerat och kräver svårhanterliga stödstrukturer som inte förvrängs av de höga temperaturerna i tillverkningsprocessen.

Tillvägagångssättet från Prof. Schroers och kollegor förenklar additiv tillverkning av metallkomponenter genom att utnyttja BMG:s unika mjukningsbeteende bland metaller. Parat med denna plastliknande egenskaper är höga hållfasthets- och elastiska gränser, hög brottseghet, och hög korrosionsbeständighet. Teamet har fokuserat på en BMG gjord av zirkonium, titan, koppar, nickel och beryllium, med legeringsformel:Zr44Ti11Cu10Ni10Be25. Detta är ett välkarakteriserat och lättillgängligt BMG-material.

Teamet använde amorfa stavar med 1 millimeter (mm) diameter och 700 mm längd. En extruderingstemperatur på 460 grader Celsius används och en extruderingskraft på 10 till 1, 000 Newton för att tvinga de mjukgjorda fibrerna genom ett munstycke med 0,5 mm diameter. Fibrerna extruderas sedan till ett 400°C rostfritt stålnät där kristallisation inte sker förrän minst en dag har gått, innan en robotstyrd extrudering kan utföras för att skapa det önskade objektet.

På frågan om vilka utmaningar som återstår för att göra BMG 3-D-utskrift till en utbredd teknik, Prof. Schroers tillade, "För att i stor utsträckning använda BMG 3-D-utskrift, praktiskt BMG-råmaterial tillgängligt för ett brett spektrum av BMG:er måste göras tillgängligt. För att använda den smälta filamenttillverkningen kommersiellt, skikt-till-skikt-bindning måste vara mer tillförlitlig och konsekvent."