Balanshjulet är det bankande hjärtat i varje mekanisk klockmekanism. De ömtåliga fjädrarna är vanligtvis gjorda av gjutet, smidd Nivarox-legering. Hos Empa produceras en ny generation balansfjädrar med hjälp av galvanisering. Kredit:A. Lange &Söhne

Vad händer när något blir mindre och mindre? Det är den här typen av frågor som Empa-forskaren Johann Michler och hans team undersöker. Som en biprodukt av deras forskning skulle helt nya klockfjädrar snart kunna användas i schweiziska klockor.

Tillämpad forskning initieras inte alltid av industrin – men ofta ger den resultat som snabbt kan implementeras av företag. Ett utmärkt exempel kan ses på Empa campus i Thun:Små klockfjädrar visas på Laboratory for Mechanics of Materials and Nanostructures. Dessa fjädrar – det bankande hjärtat i varje mekanisk klocka – är inte dina vanliga komponenter. De är inte gjorda av de berömda Nivarox-trådarna, utan hellre deponeras elektriskt – eller, snarare, elektrokemiskt - i önskad form från en förkylning, vattenlösning av saltlösning.

Vid det här laget, produktionen i Empa-labbet har vuxit ur de första pilottesterna. Regelbundet levereras de elektropläterade fjädrarna till FoU-avdelningen hos en stor schweizisk urmakare, där de är monterade i prototypklockmekanismer. Klockorna går. Dock, det finns fortfarande arbete att göra med deras noggrannhet och långsiktiga stabilitet.

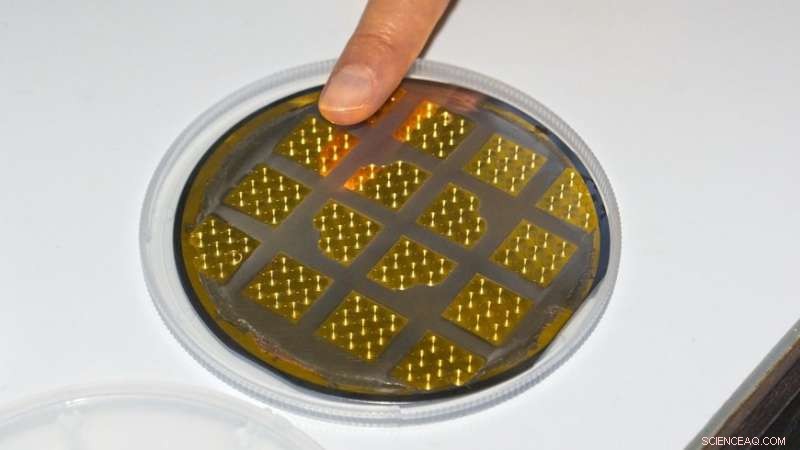

För bara några år sedan, Empa var tvungen att förlita sig på partners för att ta hand om vissa processsteg. Under tiden, Kunskapen för hela produktionsprocessen samlas i Michlers labb. Laetitia Philippe, som övervakar produktionen av källorna, förklarar produktionsstegen. Basmaterialet är en kiselskiva som de som används för att producera datorchips och solceller. Denna wafer är initialt belagd med ett ledande guldskikt och, senare, ett tunt lager ljuskänslig färg. Fjäderns form projiceras sedan på den och de upplysta delarna av färgen etsas ut. Nu kan den önskade metallegeringen elektropläteras på den ledande guldbasen.

Klockfjädrarna är elektropläterade på en guldpläterad silikonwafer, belagd med en ljuskänslig färg. Kredit:Empa

Som Philippe vet alltför väl, detta avgörande steg i processen är knepigt. "Vi behöver en bra virvel i det galvaniska badet, rätt temperatur, några organiska tillsatser och en ström med precis rätt styrka och – om det är växelström – i rätt form." målet är att lösa upp fjädrarna ur den galvaniska formen. Initialt, forskarna använder ett ljusmikroskop för att kontrollera om fjäderformarna är korrekt fyllda med metall. Sedan finpoleras formens ovansida för att säkerställa att alla fjädrar har en definierad tjocklek; resultatet verifieras via röntgenfluorescensanalys. Till sist, färgen avlägsnas med en syreplasma, kiselskivan etsades bort med en stark alkalisk lösning och guldbeläggningen löstes upp. De återstående fjädrarna behöver sedan gå in i en speciell tvättmaskin i några timmar för att få bort eventuella åsar och utstickande metallrester. Dessa felfria fjädrar går sedan in i klocklabbet för prototypproduktion.

En biprodukt av forskning

För forskarna på Empa, dock, denna typ av prototypproduktion är bara en aspekt av deras vetenskapliga arbete. "Vårt mål är verkligen inte att konkurrera med leverantörer inom klockindustrin, " säger Michler. "På Empa, vi är främst intresserade av själva miniatyriseringsprocessen." Michlers team studerar de mekaniska egenskaperna hos de små delarna med små stämplar och nålar. När allt kommer omkring, Materialens egenskaper förändras om vi bygger små delar:Duktila metaller blir hårdare; skör keramik, å andra sidan, bli duktil med mycket små komponentstorlekar.

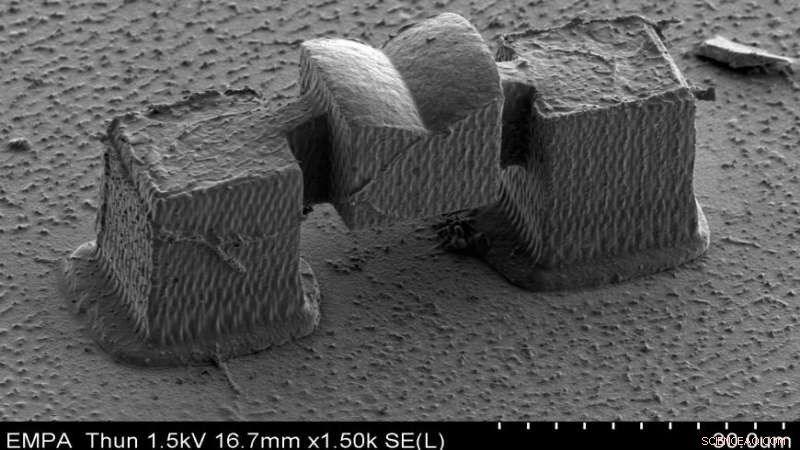

Teamet lyckades tillverka broar och pelare av fast nickel som bara är några mikrometer stora. Kredit:Empa

"Förutsättningen för varje examen, dock, är att vi kan producera de objekt vi är intresserade av utifrån definierade kriterier, " förklarar Empa-forskaren. Alltså, Michlers team strävar inte bara efter att bemästra ett enda processsteg, men också hålla grepp om kvaliteten i hela processkedjan. "Vissa processsteg är nära sammanflätade, " säger Michler. "Om vi ändrar en parameter, såsom geometrin hos elektropläteringsformarna eller sammansättningen av legeringen, Vi måste vanligtvis justera de föregående och efterföljande stegen, för. Vi vill förstå dessa samband och effekterna av miniatyrisering i varje aspekt."

Additiv tillverkning i 3D

Förutom tvådimensionella strukturer, forskarna i Thun har redan gjort framsteg i produktionen av 3D-strukturer – även med hjälp av elektroplätering. De erforderliga formarna tillverkas inte genom att belysa lager av färg på silikonwafers, utan snarare via vad som kallas två-fotonpolymerisation. Detta innebär att sända ut en laserstråle i en behållare med en speciell flytande plastprekursor. I strålens fokuspunkt, vätskan polymeriserar och stelnar. Empa-teamet lyckades göra ömtåliga strukturer och galvanisera dem med en nickelborbeläggning. I styrketester, dessa metalliserade strukturer uppvisade mycket mer stabilitet än den råa polymerställningen. Under tiden, forskarna har också lyckats tillverka broar och pelare av fast nickel som bara är några mikrometer stora. Stresstester visar hur nickellegeringarna beter sig i dessa dimensioner. "Vi kan redan göra sådana strukturer med en trevlig regelbundenhet och på ett replikerbart sätt, " säger Laetitia Philippe. "Vi har tagit ett stort steg framåt på vägen mot mikromekanik gjord av elektropläterade komponenter." Inom en inte alltför avlägsen framtid, dessa komponenter kan tillåta klockmekanismer med särskilt fina mekaniska komplikationer.