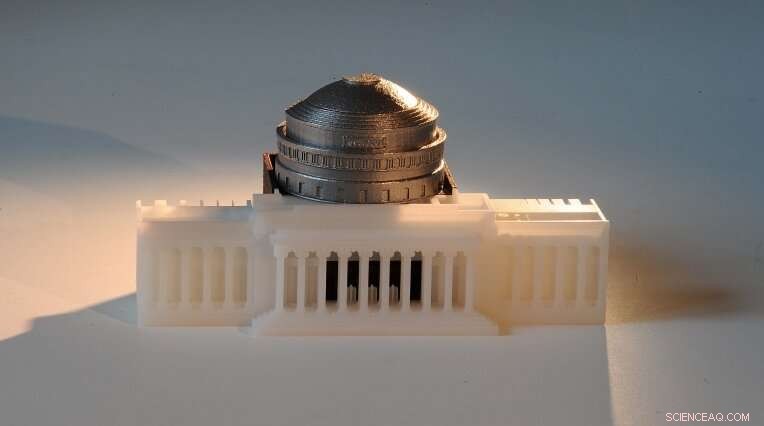

Varje komponent i denna tredelade montering av MIT:s Building 10 dome trycktes med en annan kommersiell tillsatstillverkningsprocess. Pjäsen var modellerad efter en originaldesign av Ely Sachs och Michael Cima efter deras uppfinning av binder jet printing. Kredit:Felice Frankel

I mitten av 1400-talet, en ny teknik som skulle förändra historiens gång uppfanns. Johannes Gutenbergs tryckpress, med sin rörliga typ, främjat spridning av information och idéer som är allmänt erkänd som en viktig bidragande faktor för renässansen.

Över 500 år senare, en ny typ av utskrift uppfanns i MIT:s labb. Emanuel Sachs, professor i maskinteknik, uppfann en process som kallas binder jet printing. I binder jet printing, ett bläckstråleskrivhuvud släpper selektivt ett flytande bindemedelsmaterial i en pulverbädd – vilket skapar ett tredimensionellt objekt lager för lager.

Sachs myntade ett nytt namn för denna process:3D-utskrift. "Min far var förläggare och min mamma var redaktör, " förklarar Sachs. "Under att växa upp, min far tog mig till tryckpressarna där hans böcker tillverkades, vilket påverkade mitt beslut att namnge processen 3-D-utskrift."

Sachs binder jet-utskriftsprocess var en av flera tekniker som utvecklades på 1980- och 90-talen inom det område som nu kallas för additiv tillverkning, en term som har kommit att beskriva en mängd olika lagerbaserade produktionstekniker. Under de senaste tre decennierna, det har skett en explosion i forskningen om additiv tillverkning. Dessa teknologier har potential att förändra hur otaliga produkter designas och tillverkas.

En av de mest omedelbara tillämpningarna av 3D-utskrift har varit snabb prototypframställning av produkter. "Det tar lång tid att prototyper med traditionella tillverkningsmetoder, " förklarar Sachs. 3-D-utskrift har förändrat denna process, möjliggör snabb iteration och testning under produktutvecklingsprocessen.

Denna flexibilitet har förändrat spelet för designers. "Du kan nu skapa dussintals mönster i CAD, mata in dem i en 3D-skrivare, och inom några timmar har du alla dina prototyper, " tillägger Maria Yang, professor i maskinteknik och chef för MIT:s Ideation Laboratory. "Det ger dig en nivå av designutforskning som helt enkelt inte var möjlig förut."

På hela MIT:s avdelning för maskinteknik, många fakultetsmedlemmar har hittat nya sätt att införliva 3D-utskrift inom ett stort antal forskningsområden. Oavsett om det är att skriva ut metalldelar till flygplan, skriva ut objekt i nanoskala, eller främja läkemedelsupptäckten genom att skriva ut komplexa biomaterialställningar, dessa forskare testar gränserna för 3D-utskriftstekniker på sätt som kan ha bestående inverkan inom olika branscher.

Öka hastigheten, kosta, och noggrannhet

Det finns flera tekniska hinder som har hindrat additiv tillverkning från att påverka nivån på Gutenbergs tryckpress. A. John Hart, docent i maskinteknik och chef för MIT:s Laboratory for Manufacturing and Productivity, fokuserar mycket av sin forskning på att ta itu med dessa frågor.

"Ett av de viktigaste hindren för att göra 3D-utskrift tillgänglig för designers, ingenjörer, och tillverkare över hela produktens livscykel är hastigheten, kosta, och kvaliteten på varje process, " förklarar Hart.

Hans forskning försöker övervinna dessa barriärer, och att möjliggöra nästa generation av 3-D-skrivare som kan användas i framtidens fabriker. För att detta ska uppnås, synergi mellan maskindesign, materialbearbetning, och beräkning krävs.

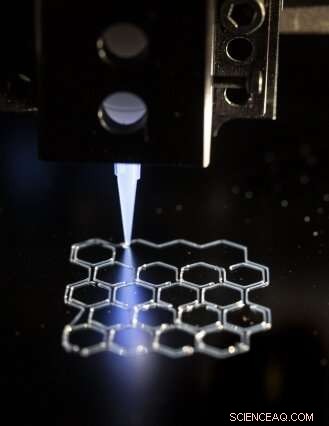

Docent Xuanhe Zhao och doktorand Hyunwoo Yuk använder 3D-utskriftsteknik för att skapa komplexa 3D-strukturer. Här, en polymer ställningsbläck skrivs ut på en silikonskiva för att ge strukturellt stöd för andra bläckmaterial med sämre tryckbarhet under 3D-utskriftsprocessen. Detta ställningsbläck kan tvättas bort efter utskrift, lämnar en komplex 3D-struktur gjord av material som är svåra att skriva ut. Kredit:John Freidah

För att arbeta för att uppnå denna synergi, Harts forskargrupp undersökte processerna som är involverade i den mest välkända stilen av 3D-utskrift:extrudering. Vid extrudering, plast smälts och pressas genom ett munstycke i ett skrivhuvud.

"Vi analyserade processen i termer av dess grundläggande gränser - hur polymeren kunde värmas upp och smälta, hur mycket kraft som krävs för att trycka materialet genom munstycket, och hastigheten med vilken skrivhuvudet rör sig, " tillägger Hart.

Med dessa nya insikter, Hart och hans team designade en ny skrivare som fungerade i hastigheter 10 gånger snabbare än befintliga skrivare. En utrustning som skulle ha tagit en till två timmar att skriva ut kunde nu vara klar på fem till 10 minuter. Denna drastiska hastighetsökning är resultatet av en ny design av skrivhuvuden som Hart hoppas en dag kommer att kommersialiseras för både stationära och industriella skrivare.

Även om denna nya teknik kan förbättra vår förmåga att trycka plast snabbt, tryckning av metaller kräver ett annat tillvägagångssätt. För metaller, exakt kvalitetskontroll är särskilt viktigt för industriell användning av 3D-utskrift. 3D-utskrift av metall har använts för att skapa objekt från flygplansbränslemunstycken till höftimplantat, ändå har det bara börjat bli mainstream. Föremål tillverkade med 3D-utskrift av metall är särskilt känsliga för sprickor och brister på grund av de stora termiska gradienterna som är inneboende i processen.

För att lösa det här problemet, Hart bäddar in kvalitetskontroll i själva skrivarna. "Vi bygger instrumentering och algoritmer som övervakar utskriftsprocessen och upptäcker om det finns några misstag - så små som några mikrometer - när objekten skrivs ut, " förklarar Hart.

Denna övervakning kompletteras med avancerade simuleringar, inklusive modeller som kan förutsäga hur pulvret som används som råmaterial för utskrift distribueras och som också kan identifiera hur man ändrar utskriftsprocessen för att ta hänsyn till variationer.

Harts grupp har varit banbrytande för användningen av nya material i 3D-utskrift. Han har utvecklat metoder för att trycka med cellulosa, världens vanligaste polymer, samt kolnanorör, nanomaterial som skulle kunna användas i flexibel elektronik och billiga radiofrekvenstaggar.

När det gäller 3D-utskrift i nanoskala, Harts kollega Nicholas Xuanlai Fang, professor i maskinteknik, har tänjt på gränserna för hur små dessa material kan vara.

Doktoranden Pierre Sphabmixay undersöker ett vävnadsprov i professor Linda Griffiths labb. Kredit:John Freidah

Utskrift av nanomaterial med ljus

Inspirerad av halvledar- och kiselchipsindustrin, Fang har utvecklat en 3D-utskriftsteknik som möjliggör utskrift i nanoskala. Som Ph.D. studerande, Fang blev först intresserad av 3-D-utskrift samtidigt som han letade efter ett mer effektivt sätt att göra mikrosensorer och mikropumpar som används för läkemedelstillförsel.

"Innan 3D-utskrift, du behövde dyra faciliteter för att tillverka dessa mikrosensorer, " förklarar Fang. "Då, du skulle skicka designlayouter till en kiseltillverkare, sedan skulle du vänta fyra till sex månader innan du fick tillbaka ditt chip." Processen var så tidskrävande att det tog en av hans labbkamrater fyra år att få åtta små oblat.

Eftersom framsteg inom 3-D-utskriftsteknik gjorde tillverkningsprocesser för större produkter billigare och mer effektiva, Fang började undersöka hur dessa teknologier kan användas i mycket mindre skala.

Han vände sig till en 3D-utskriftsprocess som kallas stereolitografi. I stereolitografi, ljus skickas genom en lins och får molekyler att härda till tredimensionella polymerer - en process som kallas fotopolymerisation.

Storleken på föremål som kunde skrivas ut med stereolitografi begränsades av våglängden på ljuset som skickades genom den optiska linsen – eller den så kallade diffraktionsgränsen – som är ungefär 400 nanometer. Fang och hans team var de första forskarna som bröt denna gräns.

"Vi tog i huvudsak precisionen hos optisk teknik och tillämpade den på 3D-utskrift, " säger Fang. Processen, känd som projektionsmikro-stereolitografi, omvandlar en ljusstråle till en serie vågiga mönster. De vågiga mönstren överförs genom silver för att producera fina linjer så små som 40 nm, som är 10 gånger mindre än diffraktionsgränsen och 100 gånger mindre än bredden på ett hårstrå.

Möjligheten att mönstra funktioner så här små med 3D-utskrift rymmer otaliga applikationer. En användning för tekniken Fang har forskat på är skapandet av en liten skumliknande struktur som skulle kunna användas som ett substrat för katalytisk omvandling i bilmotorer. Denna struktur skulle kunna behandla växthusgaser på molekylär nivå i ögonblicken efter att en motor startar.

"När du först startar din motor, det är det mest problematiska för flyktiga organiska komponenter och giftiga gaser. Om vi skulle värma upp denna katalysator snabbt, vi skulle kunna behandla dessa gaser mer effektivt, " han förklarar.

Fang har också skapat en ny klass av 3-D-tryckta metamaterial med hjälp av projektionsmikro-stereolitografi. Dessa material är sammansatta av komplexa strukturer och geometrier. Till skillnad från de flesta fasta material, metamaterialen expanderar inte med värme och krymper inte med kyla.

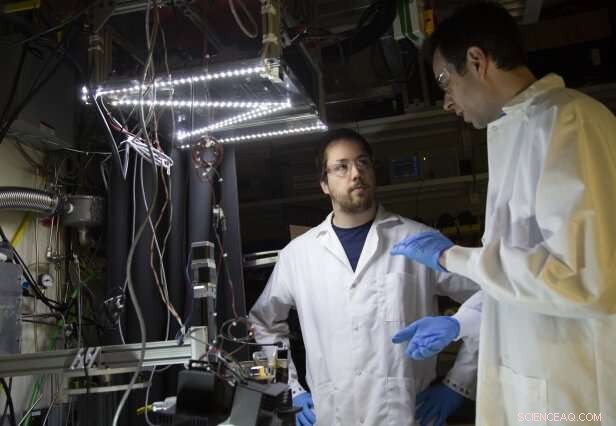

Docent John Hart pratar med doktorand David Griggs framför sitt labbs specialbyggda selektiva lasersmältningssystem. I systemet, en laser skannas exakt över metallpulver, smälta pulvret för att bilda en 3-D del lager för lager. Kredit:John Freidah

"Dessa metamaterial kan användas i kretskort för att förhindra överhettning eller i kameralinser för att säkerställa att det inte finns någon krympning som kan göra att en lins i en drönare eller UAV tappar fokus, säger Fang.

På senare tid, Fang har samarbetat med Linda Griffith, Ingenjörshögskolan Undervisning Innovation Professor i biologisk och mekanisk teknik, att tillämpa projektionsmikro-stereolitografi inom området bioteknik.

Växande mänsklig vävnad med hjälp av 3-D-utskrift

Mänskliga celler är inte programmerade att växa i en tvådimensionell petriskål. Medan celler som tas från en mänsklig värd kan föröka sig, när de väl blir tillräckligt tjocka svälter de i princip ihjäl utan konstant tillförsel av blod. Detta har visat sig vara särskilt problematiskt inom området vävnadsteknik, där läkare och forskare är intresserade av att odla vävnad i en skål för att använda vid organtransplantationer.

För att cellerna ska växa på ett hälsosamt sätt och organisera sig i vävnad in vitro, de måste placeras på en struktur eller "ställning". På 1990-talet Griffith, en expert på vävnadsteknik och regenerativ medicin, vände sig till en ny teknik för att skapa dessa ställningar – 3D-utskrift.

"Jag visste att för att replikera komplex mänsklig fysiologi in vitro, vi behövde göra mikrostrukturer i byggnadsställningarna för att transportera näringsämnen till celler och efterlikna de mekaniska påfrestningar som finns i själva organet, " förklarar Griffith.

Hon var med och uppfann en 3D-utskriftsprocess för att göra ställningar av samma biologiskt nedbrytbara material som används i suturer. Små komplexa nätverk av kanaler med en förgrenad arkitektur trycktes inom strukturen av dessa ställningar. Blod kan färdas genom kanalerna, låta cellerna växa och så småningom börja bilda vävnad.

Under de senaste två decennierna, denna process har använts inom olika medicinområden, inklusive benregenerering och växande brosk i form av ett mänskligt öra. Medan Griffith och hennes medarbetare ursprungligen satte sig för att regenerera en lever, mycket av deras forskning har fokuserat på hur levern interagerar med droger.

"När vi framgångsrikt odlade levervävnad, nästa steg var att ta itu med utmaningen att få användbar predikativ läkemedelsutvecklingsinformation från det, ", tillägger Griffith.

Att utveckla mer komplexa byggnadsställningar som ger bättre predikativ information, Griffith samarbetade med Fang för att tillämpa sin nano-3D-utskriftsteknik på vävnadsteknik. Tillsammans, de har byggt en skräddarsydd projektionsmikro-stereolitografimaskin som kan skriva ut högupplösta ställningar som kallas levermesofysiologiska system (LMS). Mikrostereolitografiutskrift gör att byggnadsställningarna som utgör LMS kan ha kanaler så små som 40 mikron breda. Dessa små kanaler möjliggör perfusion av det bioartificiella organet vid en förhöjd flödeshastighet, vilket tillåter syre att diffundera genom den tätt packade cellmassan.

3-D-printade objekt relaterade till professor John Harts forskning inklusive:en skalenlig modell av en optimerad flygplansvingkärna (överst); en metallborr och två ringar (mitt och höger) tillverkade av Desktop Metal, ett företag som Hart var med och grundade 2015; en plastväxel (nedre till vänster), tryckt på en höghastighetsmaskin uppfunnen av Harts labb som är 10 gånger snabbare än kommersiella motsvarigheter; och ett flexibelt nät (botten i mitten) för användning i skräddarsydda medicinska hängslen. Kredit:Felice Frankel

"Genom att skriva ut dessa mikrostrukturer mer detaljerat, vi närmar oss ett system som ger oss korrekt information om läkemedelsutvecklingsproblem som leverinflammation och läkemedelstoxicitet, förutom användbar information om encellig cancermetastas, säger Griffith.

Med tanke på leverns centrala roll vid bearbetning och metabolisering av läkemedel, förmågan att efterlikna dess funktion i ett labb har potential att revolutionera området för läkemedelsupptäckt.

Griffiths team tillämpar också sin projektionsmikro-stereolitografiteknik för att skapa byggnadsställningar för att odla inducerade pluripotenta stamceller till människoliknande hjärnvävnad. "Genom att odla dessa stamceller i 3D-tryckta ställningar, vi hoppas kunna skapa nästa generation av mer mogna hjärnorganoider för att studera komplexa sjukdomar som Alzheimers, " förklarar Pierre Sphabmixay, en maskiningenjör Ph.D. kandidat i Griffiths labb.

Samarbete med industrin

För att 3D-utskrift ska ha en bestående inverkan på hur produkter både designas och tillverkas, forskare måste ha ett nära samarbete med industrin. För att hjälpa till att överbrygga denna klyfta, MIT Center for Additive and Digital Advanced Production Technologies (APT) lanserades i slutet av 2018.

"Tanken var att korsa forskning inom additiv tillverkning, industriell utveckling, och utbildning över discipliner allt under paraplyet av MIT, " förklarar Hart, som grundade och fungerar som direktör för APT. "Vi hoppas att APT kommer att påskynda införandet av 3D-utskrift, och tillåta oss att bättre fokusera vår forskning mot verkliga genombrott utöver vad man kan föreställa sig idag."

Sedan APT lanserades i november 2018, MIT och de tolv företagets grundande medlemmar – som inkluderar företag som ArcelorMittal, Autodesk, Bosch, Formlabs, General Motors, och Volkswagen Group — har träffats både på en stor mässa i Tyskland och på campus. Senast, de samlades på MIT för en workshop om skalbar arbetskraftsutbildning för additiv tillverkning.

"Vi har skapat ett samarbete för APT:s medlemmar för att förena och lösa vanliga problem som för närvarande begränsar användningen av 3D-utskrift – och mer allmänt, nya koncept inom digitalt driven produktion – i stor skala, " tillägger Haden Quinlan, programledare för APT. Många anser också att Boston är epicentrum för innovation och entreprenörskap inom 3D-utskrift, delvis tack vare flera snabbväxande lokala startups grundade av MIT-fakulteten och alumner.

Insatser som APT, tillsammans med det banbrytande arbete som görs inom området additiv tillverkning vid MIT, skulle kunna omforma förhållandet mellan forskning, design och tillverkning av nya produkter inom olika branscher.

Designers kunde snabbt prototyper och iterera designen av produkter. Säkrare, mer exakta metallgångjärn skulle kunna tryckas för användning i flygplan eller bilar. Metamaterial kan skrivas ut för att bilda elektroniska chip som inte överhettas. Hela organ kunde odlas från donatorceller på 3D-tryckta ställningar. Även om dessa tekniker kanske inte startar nästa renässans som tryckpressen gjorde, de erbjuder lösningar på några av de största problemen som samhället står inför under 2000-talet.

Den här historien återpubliceras med tillstånd av MIT News (web.mit.edu/newsoffice/), en populär webbplats som täcker nyheter om MIT-forskning, innovation och undervisning.