Schematisk uppställning av Hopkinson -tryckstångens uppdelning. Kredit:University of Illinois Institutionen för rymdteknik

Flygtillverkare, industrier, och myndigheter som designfrihet och bekvämlighet från additiv tillverkning-en process som liknar 3D-utskrift. Men har dessa delar samma egenskaper, särskilt styrka, som de som tillverkats med den mer konventionella subtraktiva metoden - slagit på en svarv från ett fast lager? En ny studie vid University of Illinois i Urbana-Champaign genomförde stresstester för att ta reda på det.

Ytterligare tillverkade cylindrar erhölls tillverkade av Ti-6AL-4V, en titanlegering som är cirka 90 procent titan, sex procent aluminium, och fyra procent vanadin - kort sagt Ti64.

Lager av titanlegeringen i form av ett pulver smälts lokalt av en högeffektslaser och byggs upp lager för lager till en form styrd av en datorstödd designalgoritm. Varje lager som fästs på plats av laserstrålen är bara 30 mikron tjockt. Som jämförelse, ett människohår är cirka 100 mikron. När lager läggs till, de fortsätter att smälta av lasern och är bundna till de nedan.

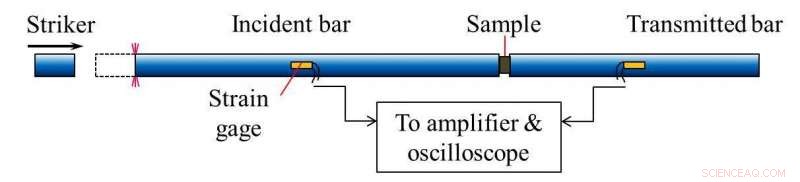

I experimentet, cylindern är klämd mellan två långa stålstänger, stark, och relativt tjock. En annan bar, kallade en anfallare, drivs med tryckluft så att den träffar den första stapeln. Den överför en spänningspuls som sedan passerar genom stången och in i provet, och de inspelade signalerna visar en spännings-töjningskurva för Ti64-materialet, enligt John Lambros, professor vid Institutionen för rymdteknik och chef för Advanced Materials Testing and Evaluation Laboratory vid U of I.

På grund av additivmetoden, det finns en riktning till cylindrarnas mikrostruktur, som en söm mellan vart och ett av lagren, skapa en slags spannmålsstruktur för materialet.

"Vår ursprungliga tro var att skiktningen skulle ha en enorm inverkan på materialets hållfasthetsegenskaper, "Sa Lambros." Strukturen skiljer sig mycket från traditionellt smidd material. Kornen är mer långsträckta och är större, når hundratals mikron. I det smidda materialet, kornen är mycket mindre och mer rundade. Men tillsatsen Ti64 gick inte sönder som vi trodde att den skulle. Det var, för mig, det mest överraskande.

"Vi upptäckte att de ibland gick sönder på mikrostruktursömmarna. Det här är plan som ger minst motstånd. Men vi fick veta att laggränssnittet i sig är ganska starkt. Tillsatsen Ti64 bryter faktiskt mer eller mindre hur ett vanligt material skulle gå sönder. Vad detta betyder är att även under dessa extrema omständigheter och belastningar, det är ganska bra. Nuvarande tillverkningstekniker för metalltillsatser ger mycket bättre delar än de gjorde så sent som för fem år sedan. Jämfört med tidigare generationer av byggnader, dessa nyare additivt tillverkade metaller är fantastiska, "Sa Lambros.

Lambros sa att den stressnivå som dessa material utsattes för inte är en kompressionsnivå den skulle vara konstruerad för, inte för vanliga applikationer. De testade också konventionellt titan med lager av vanligt smidd titan och gjorde samma experiment.

"Nivån av kompressioner som vi använde i detta experiment liknade effekthändelser, som de som ses vid en krasch eller explosion, "sa han." Men för många tillämpningar, designers skulle vilja ha den informationen för att fullt ut förstå materialets gränser.

"Än så länge, vad vi har sett är att extra tillverkade delar är bra och pålitliga och konsekventa. Och säkert lika bra, om inte i vissa fall bättre, än vanligt material. Mikrostrukturen är väldigt olika - kornen till exempel. De ser väldigt olika ut. Det finns mycket kvarvarande stress eftersom dessa additivt tillverkade material genomgick ett mycket våldsamt förflutet för att nå den här punkten - en torturös historia som liknar svetsning när lasrar värmer lagren när de appliceras. De lämnar några påfrestningar där som kan påverka saker. Men igen, tydligen inte så mycket i slutändan. "

Lambros sa när delar certifieras för flygning, de undersöks från början av sitt liv - mening, utifrån hur originalmaterialet tillverkades, ner till konstruktionen av delen och hur den används i flygplanet. Mycket måste hända innan en del får FAA -godkännande.

"Även om det ursprungligen fanns alla möjliga problem med dessa AM -material, " han sa, "nu är det så att produkten faktiskt är ganska bra. Det är jämförbart med vad du skulle få genom ditt typiskt smidda eller bearbetade material och i vissa fall, det är kanske ännu bättre, att föra extra tillverkade delar ett steg närmare certifieringen. "

Studien, "Loading Orientation Effects on the Strength Anisotropy of Additively-Manufactured Ti-6Al-4V Legerings under Dynamic Compression" skrevs av R.F. Waymel, Huck Beng Chew, och John Lambros. Den är publicerad i ett specialnummer av Experimentell mekanik på additiv tillverkning.