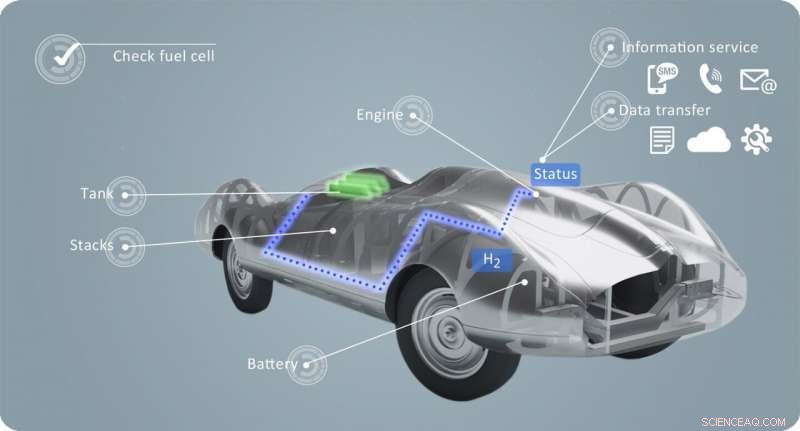

Racerbilen Silberhummel kommer att utrustas med en avancerad bränslecellsmotor. Kredit:Fraunhofer IWU

Vid Fraunhofer Institute for Machine Tools and Forming Technology IWU, forskare utvecklar avancerad teknik för tillverkning av bränslecellsmotorer i syfte att underlätta deras snabba och kostnadseffektiva serieproduktion. För detta ändamål, IWU-forskarna fokuserar initialt direkt på hjärtat av dessa motorer och arbetar på sätt att tillverka bipolära plattor av tunna metallfolier. På Hannover Messe, Fraunhofer IWU kommer att visa upp dessa och andra lovande bränslecellsmotorforskningsaktiviteter med racerbilen Silberhummel.

När det gäller att tillhandahålla energi i elmotorer, Bränsleceller är ett idealiskt sätt att komplettera batterierna för att öka räckvidden. Dock, tillverkning av bränsleceller är fortfarande en kostnadskrävande process, så det finns fortfarande relativt få fordonsmodeller med denna drivteknik på den tyska marknaden. Nu arbetar forskarna vid Fraunhofer IWU på en mer kostnadseffektiv lösning:"Vi tar ett helhetsgrepp och tittar på alla komponenter i en bränslecellsmotor. Det börjar med tillhandahållandet av väte, påverkar valet av material som är direkt involverade i att generera el i bränsleceller, och det sträcker sig till termoreglering i själva cellen och i fordonet som helhet, " förklarar Sören Scheffler, projektledare på Fraunhofer IWU i Chemnitz.

Bränsleceller:snabb och ekonomisk storskalig produktion

Som ett första steg, forskarna fokuserar på hjärtat i vilken bränslecellsmotor som helst:"stacken". Det är här energi genereras i ett antal staplade celler som består av bipolära plattor och elektrolytmembran.

"Vi undersöker hur vi kan ersätta konventionella bipolära grafitplattor med tunna metallfolier. Detta skulle göra det möjligt att tillverka staplar snabbt och ekonomiskt i stor skala och skulle avsevärt öka produktiviteten, ", säger Scheffler. Forskarna fokuserar också på kvalitetssäkring. Varje komponent i staplarna inspekteras direkt i tillverkningsprocessen. Detta är avsett att säkerställa att endast delar som har undersökts helt tar sig in i en stapel.

Parallellt, Fraunhofer IWU syftar till att förbättra stackarnas förmåga att anpassa sig till miljön och till körsituationen. Scheffler förklarar, "Vår hypotes är att dynamisk anpassning till miljövariabler - även med hjälp av AI - kan hjälpa till att spara väte. Det gör skillnad om en motor används vid höga eller låga utomhustemperaturer, eller om den används på slätten eller i bergen. För närvarande, stackar fungerar i en fördefinierad, fast driftsområde som inte tillåter denna typ av miljöberoende optimering."

Fraunhofer-experterna kommer att demonstrera sin forskningsmetod med sin Silberhummel-utställning på Hannover Messe från 20 till 24 april, 2020. Silberhummel är baserad på en racerbil som designades av Auto Union AG på 1940-talet. Fraunhofer IWU-utvecklarna har nu använt nya tillverkningsmetoder för att rekonstruera detta fordon och skapa en modern teknikdemonstrator. Deras mål är att utrusta Silberhummel med en elmotor baserad på avancerad bränslecellsteknik. Denna teknik kommer redan att projiceras digitalt i fordonet på Hannover Messe.

Silberhummel-kroppen i sig är också ett exempel på de innovativa tillverkningslösningar och formningsprocesser som vidareutvecklas vid Fraunhofer IWU. Här, dock, fokus ligger på kostnadseffektiv tillverkning av små batchstorlekar. Silberhummels kroppspanel formades inte med stora pressar som involverade komplex drift med verktyg av gjutet stål. Istället, negativa formar gjorda av lättbearbetbart trä användes. En verktygsmaskin konstruerad för detta ändamål pressade kroppspanelen på träformen bit för bit med hjälp av en speciell dorn. Experter kallar denna metod "inkrementell formning". "Det resulterar i mycket snabbare skapande av de önskade komponenterna än med den konventionella metoden – oavsett om fendrar, huvar eller till och med sidosektioner av spårvagnar. Den konventionella tillverkningen av verktygen som används för att forma kroppsdelar, till exempel, kan ta flera månader. Vi behövde knappt en vecka för våra tester – från tillverkning av träformen till den färdiga panelen, säger Scheffler.