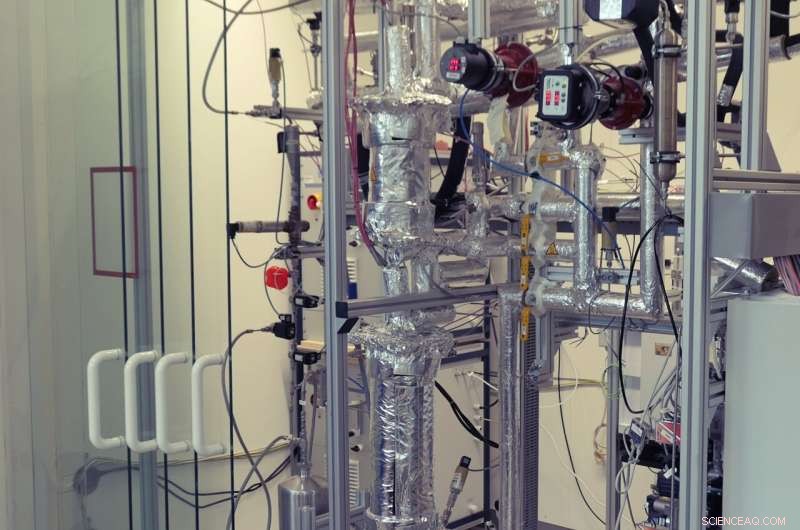

Metanolsyntes från metallurgiska gaser demonstrerades framgångsrikt i minianläggningen. Kredit:Fraunhofer ISE

Metanol spelar en viktig roll för industrin som en råvarukemikalie och anses för närvarande vara en av de viktigaste energibärarna i den växande väteekonomin. Konventionell metanolproduktion från kol och naturgas genererar dock stora mängder växthusgasutsläpp. Med projektet Carbon2Chem har partners från industri, forskning och akademi gjort det till sitt uppdrag att utforska processer för att producera metanol från industriella avfallsgaser med hjälp av stålindustrin som exempel.

För första gången har den långsiktiga stabiliteten av metanolsyntes från faktisk, renad masugnsgas nu demonstrerats i en Fraunhofer ISE-minianläggning med en produktionskapacitet på tio liter per dag under totalt mer än 5 000 timmar. Under 2018 tillhandahöll thyssenkrupp proof-of-concept för metanolproduktion från masugnsgas som används inom detta projekt.

Fossil metanolsyntes och stålproduktion via masugnsvägen baserad på kol är ansvariga för betydande CO2 Växthusgasutsläpp. Genom att koppla samman de två processerna kan vi ersätta metanol från rent fossila bränslen genom att reagera grönt väte med utsläppen från stålproduktion. "Åtagandena under klimatavtalet från Paris kan bara uppfyllas genom att koppla samman industrisektorer. Vi måste föra in utsläpp som är svåra att undvika i en cykel", förklarar Dr.-Ing. Achim Schaadt, chef för avdelningen för termokemiska processer på Fraunhofer ISE.

Projektet Carbon2Chem, som lanserades 2016, forskar om processer för att omvandla processgaser från stålindustrin till baskemikalier. "I Carbon2Chem kombineras innovativa krafter från industri, tillämpad forskning och universitet för att snabbt nå en implementerbar, systemoptimerad helhetslösning", säger Luis F. Piedra-Garza från thyssenkrupp Steel Europe.

Avgaser som edukter

Fraunhofer ISE, som har arbetat med metanolsyntes i tio år, förlitade sig på ett enkelt och robust bearbetningskoncept för utvecklingen av minianläggningen. Den är baserad på två okylda, adiabatiska reaktorer och en industriliknande återvinning av de oreagerade gaserna. Anläggningen testades med cylindergaser vid Fraunhofer ISE i Freiburg 2017 innan den överfördes till Carbon2Chems pilotanläggning i Duisburg 2019.

Avgaserna från det intilliggande integrerade stålverket behandlas i ett gasreningssystem från thyssenkrupp Industrial Solutions med katalysatorer och sorbenter från specialkemikalieföretaget Clariant och saknar katalysatorgifter för den efterföljande syntesen.

"Personal från thyssenkrupp Uhde Engineering Services håller gasreningssystemet igång dygnet runt. Stålverket arbetar i treskift, så det finns alltid tillräckligt med gas. Vi har därför idealiska förutsättningar för kontinuerlig drift i pilotanläggningsskala", förklarar Max Hadrich , chef för Power to Liquids-gruppen på Fraunhofer ISE.

Under totalt över 5 000 drifttimmar på plats producerades över 1 500 liter råmetanol. Fokus låg på att använda den renade masugnsgasen som står för den största andelen – 85 % – av stålverksgaserna. I ett långtidstest som varade över 3 000 timmar upptäcktes ingen signifikant minskning av katalysatoraktiviteten. Detta vittnar om att katalysatorn och anläggningsdesignen fungerar bra. "Carbon2Chem och samarbetet med Fraunhofer ISE ger en idealisk ram för att understryka prestandan hos våra industriella MegaMax metanolsynteskatalysatorer för effektiv och stabil omvandling av CO2 -rika processgaser", säger Dr. Andreas Geisbauer från projektpartnern Clariant.

Processoptimering med den digitala tvillingen

En viktig förutsättning för processoptimering av metanolsyntes från CO2 -rik syntesgas är förbättringen av den kinetiska modellen för Clariant-katalysatorn som används i Carbon2Chem, eftersom reaktioner med en återvinningsslinga såsom metanolsyntes kräver en djup förståelse av de komplexa interaktionerna mellan processparametrarna.

Baserat på den förbättrade kinetiska modellen som utvecklats internt kunde Fraunhofer ISE skapa en digital tvilling av miniplantan. Detta möjliggör acceleration av inlärningsprocesserna samtidigt som uppskalningsrisker för framtida industrianläggningar minimeras. "Efter att ha validerat våra modeller med data från minianläggningen kunde vi simulera och optimera anläggningsparametrarna. Med hjälp av simuleringsresultaten lyckades vi öka minianläggningens prestanda steg för steg", säger Florian Nestler, forskningsassistent vid Fraunhofer ISE .

Kontrollkoncept för det integrerade stålverkets dynamik

Stålverksgaserna är ett viktigt råmaterial för anläggningen, men de är inte konstanta i sin kvantitet och sammansättning. Detta gränsvillkor, som ofta förekommer för processer baserade på fluktuerande förnybara energikällor, är en ny utmaning för metanolsyntes. Beroende på drifttillstånd eller tillgängliga råvaror kan egenskaperna hos gaserna från koksverket, masugnen (omvandling av järnmalm till tackjärn) eller omvandlaren (omvandling av tackjärn till stål) variera avsevärt. Med den insamlade informationen kan ett kontrollkoncept nu utformas för att svara på förändringar i realtid och hålla syntesen vid en optimal driftspunkt hela tiden.

"Vi är glada över att ha framgångsrikt genomfört försöken i Duisburg och att kunna ägna oss åt att skala upp processen", säger Max Hadrich. De validerade processmodellerna kommer att användas i ett nästa steg för att designa storskaliga anläggningar, utföra teknisk-ekonomiska bedömningar och utvärdera CO2 processens fotavtryck. + Utforska vidare