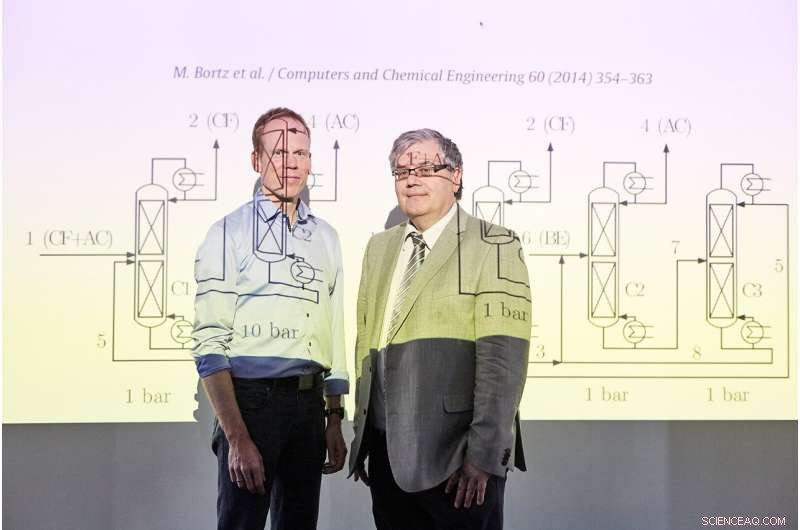

Dr Michael Bortz (vänster) och prof. Karl-Heinz Küfer från Fraunhofer ITWM erhåller Joseph von Fraunhofer-priset för utvecklingen av ett analysverktyg som kan spara energi i det tvåsiffriga procentintervallet. Upphovsman:Fraunhofer / Piotr Banczerowski

Vare sig det är jordbruk, industri eller privata hushåll, kemikalier behövs överallt. Dock, deras produktion kräver en mycket stor mängd energi. Med en ny typ av hybridåtkomst, energi kan sparas i det tvåsiffriga procentintervallet beroende på anläggning och process. Utvecklingen ägde rum i teamet av Dr. Michael Bortz och Prof. Karl-Heinz Küfer vid Fraunhofer Institute for Industrial Mathematics ITWM, för vilka de kommer att tilldelas Joseph von Fraunhofer -priset.

Plast, tvättmedel, gödselmedel - dessa ämnen har blivit en oumbärlig del av våra vardagsliv. Så olika de är, de har en sak gemensamt:de tillverkas av vissa baskemikalier som den kemiska industrin producerar i bulk. Dock, detta kräver mycket energi:kemisk produktion står för 20 procent av Europas totala kommersiella energibehov. Om dessa kan minskas, detta kommer att skydda både miljön och företagens budgetar. Prövning och fel kan uteslutas - för då kanske produkten inte längre uppfyller kvalitetsspecifikationerna och kanske inte kan säljas. Förlusterna skulle vara oförutsebara.

Analysverktyg:betydande energibesparingar

Teamet som leds av Dr. Michael Bortz och Dr. Karl-Heinz Küfer från Fraunhofer ITWM i Kaiserslautern har utvecklat en modell som omfattande beskriver de komplexa processerna. För detta får de Joseph von Fraunhofer -priset. "Våra algoritmer representerar processerna realistiskt, så att vi kan beskriva produktionsprocesserna under hela livscykeln, "förklarar doktor Michael Bortz, fysiker och avdelningschef vid Fraunhofer ITWM. "Detta har redan gjort det möjligt för oss att spara tio procent av energin som krävs för en befintlig produktionsanläggning. Kemikoncernen BASF och det schweiziska kemi- och läkemedelsföretaget Lonza Group AG använder redan programvaran, som är tillgänglig för hundratals processingenjörer varje dag.

För det första, en hybridmetod:modeller och processdata går hand i hand

"För vår analys, Vi har sammanställt två saker:För det första de fysiska lagar som vi har representerat i en modell - det vill säga, expertkunskaper om de termodynamiska och kemiska processerna. Och för det andra, data som olika sensorer bestämmer om mätprocessen, till exempel temperatur och tryck. Vi använder dessa där ingen fysisk data finns tillgänglig, "förklarar doktor Karl-Heinz Küfer, divisionschef på Fraunhofer ITWM. Än så länge, sådana sensordata har redan använts för att övervaka processer och för att kunna reagera i god tid om, till exempel, tryck eller temperatur avviker. Teamet kring de två forskarna använder metoder för maskininlärning för att höja denna "dataskatt, "inklusive utbildning av artificiella neurala nätverk. Modeller och processdata kompletterar varandra med fördel.

Tillämpningsmöjligheterna är inte begränsade till den kemiska industrin:snarare fördelar kan förväntas varhelst processer med ett stort antal påverkande faktorer måste kontrolleras - och kan inte beskrivas med mätningar eller processdata ensam. I längden, enligt forskarnas plan, systemet ska kunna fungera i realtid.