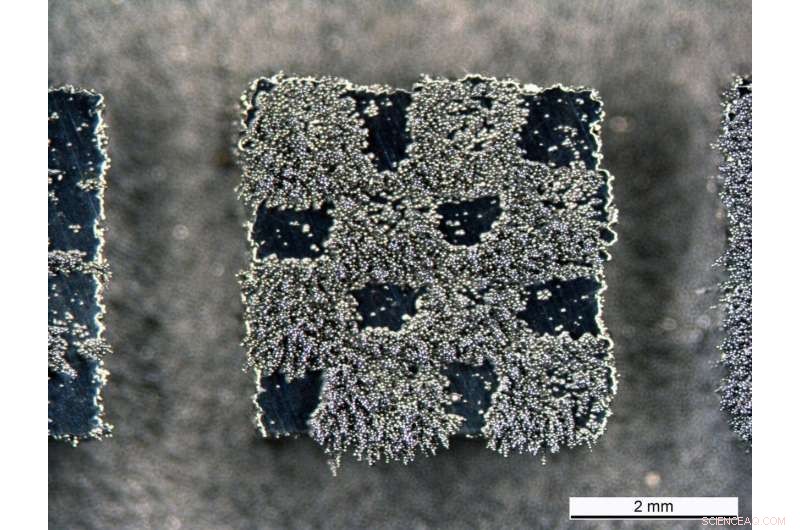

Empa exakt magnetiserad:Järnspån fastnar på detta minischackbräde med fyra millimeters kantlängd. Den delvis magnetiska strukturen producerades från en enda typ av stålkraft vid olika temperaturer. Kredit:Swiss Federal Laboratories for Materials Science and Technology

Det ser ganska oansenligt ut för den tillfällige betraktaren, gillar knappast banbrytande innovation:ett litet schackbräde i metall, fyra millimeter lång på vardera sidan. Vid första ögonkastet, det lyser som polerat stål; vid andra anblicken, små skillnader i färg är synliga:Det lilla schackbrädet har 16 rutor, åtta ser något mörkare ut, de andra åtta lite lättare.

Det anspråkslösa materialprovet visar att 3D-utskrift med hjälp av laserstrålar och metallpulver inte bara lämpar sig för att skapa nya geometriska former, men också för att ta fram nya material med helt nya funktioner. Det lilla schackbrädet är ett särskilt uppenbart exempel:åtta rutor är magnetiska, åtta icke-magnetiska – hela stycket har 3D-tryckts från en enda sorts metallpulver. Endast styrkan och varaktigheten av laserstrålen varierade.

Som utgångspunkt, ett Empa-team ledd av Aryan Arabi-Hashemi och Christian Leinenbach använde en speciell typ av rostfritt stål, som utvecklades för cirka 20 år sedan av företaget Hempel Special Metals i Dübendorf, bland andra. Det så kallade P2000-stålet innehåller inte nickel, men runt en procent kväve. P2000-stål orsakar inte allergier och är väl lämpat för medicinska tillämpningar. Det är särskilt svårt, vilket gör konventionell fräsning svårare. Tyvärr, vid första anblicken verkar det också olämpligt som basmaterial för 3D-laserutskrift:I laserstrålens smältzon, temperaturen toppar snabbt. Det är därför en stor del av kvävet i metallen normalt avdunstar, och P2000-stålet ändrar sina egenskaper.

Att vända ett problem till en fördel

Arabi-Hashemi och Leinenbach lyckades vända denna nackdel till en fördel. De modifierade laserns skanningshastighet och laserstrålens intensitet, som smälter partiklarna i metallpulverbädden, och sålunda varierade storleken och livslängden för vätskesmältpoolen på ett specificerat sätt. I minsta fall, poolen var 200 mikron i diameter och 50 mikron djup, i det största fallet 350 mikron bred och 200 mikron djup. Den större smältpoolen tillåter att mycket mer kväve avdunstar från legeringen; det stelnande stålet kristalliserar med en hög andel magnetiserbar ferrit. När det gäller den minsta smältbassängen, det smälta stålet stelnar mycket snabbare. Kvävet förblir i legeringen; stålet kristalliserar huvudsakligen i form av icke-magnetisk austenit.

Under experimentet, forskarna var tvungna att bestämma kvävehalten i små, millimeterstora metallprover mycket exakt och mäter den lokala magnetiseringen inom några mikrometer, samt volymförhållandet mellan austenitiskt och ferritiskt stål. Ett antal högt utvecklade analysmetoder tillgängliga på Empa användes för detta ändamål.

Shape Memory-legeringar blir smarta

Experimentet, vilket verkar som en ren gimmick, kan snart lägga till ett avgörande verktyg till metodiken för metallproduktion och -bearbetning. "I 3D-laserutskrift, vi kan lätt nå temperaturer på mer än 2500 grader Celsius lokalt, ", säger Leinenbach. "Detta tillåter oss att förånga olika komponenter i en legering på ett målinriktat sätt – t.ex. mangan, alumnium, zink, kol och många fler – och därmed lokalt förändra den kemiska sammansättningen av legeringen." Metoden är inte begränsad till rostfria stål, men kan också vara användbar för många andra legeringar.

Leinenbach tänker på, till exempel, vissa nickel-titan-legeringar kända som formminneslegeringar. Vid vilken temperatur legeringen "kommer ihåg" sin programmerade form beror på bara 0,1 procent mer eller mindre nickel i blandningen. Med hjälp av en 3D-laserskrivare, konstruktionskomponenter skulle kunna tillverkas som reagerar lokalt och på ett förskjutet sätt på olika temperaturer.

Fina strukturer för framtidens elmotor

Möjligheten att producera olika legeringskompositioner med mikrometerprecision i en enda komponent kan också vara till hjälp vid konstruktionen av effektivare elmotorer. För första gången, det är nu möjligt att bygga elmotorns stator och rotor av magnetiskt finstrukturerade material och därmed bättre utnyttja magnetfältens geometri.

Den avgörande faktorn i upptäckten av förhållandet mellan laserkraft, storleken på smältbassängen och materialets egenskaper var expertis inom området Additive Manufacturing, som har byggts upp på Empa under de senaste nio åren. Sen dess, Christian Leinenbach och hans team, som en av världens ledande forskargrupper inom området, har ägnat sig åt materialvetenskapliga frågor relaterade till 3D-laserutskriftsprocesser. På samma gång, Empa-forskare har fått erfarenhet av processövervakning, speciellt vid mätning av smältbassänger, vars storlek och livslängd är avgörande för den riktade modifieringen av legeringar.