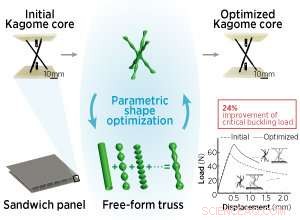

Dekonstruktion av komplexa former till enkla matematiska variabler har gjort det möjligt för forskare att designa och tillverka extremt starka kärnor för sandwichpaneler. Kredit:Elsevier

Kompositpaneler som klämmer in en porös inre kärna mellan två fasta yttre ark används alltmer i flygplan för att minska vikten samtidigt som den bibehåller strukturell styvhet. En studie som leds av A*STAR kan hjälpa andra industrier att utnyttja fördelarna med sandwichpaneler genom att använda tredimensionell (3-D) utskrift för att generera kärnstrukturer optimerade för olika mekaniska belastningar.

Många befintliga sandwichpaneler har kärnor inspirerade av de effektivt packade sexkantiga cellerna i bikupor. Nyligen, forskare har undersökt strategier för att minimera kärnornas vikter genom att konstruera gallerliknande ramar som hålls samman av tunna balkar som kallas fackverk. Men det är fortfarande en pågående utmaning att förhindra att dessa takstolar vrider sig eller knäpper i förtid.

Ett överraskande sätt att ingenjörer hanterar detta problem är genom att byta från normalt raka takstolar till sådana med stötar, vågor, och andra oregelbundna funktioner. "Diametervariationer möjliggör lokal förtjockning där de högsta böjningsmomenten uppstår, samtidigt som tjockleken minskas i andra områden längs takstolarna, "förklarar Stefanie Feih från Singapore Institute of Manufacturing Technology (SIMTech) på A*STAR." Vi kan därför behålla samma massa, men öka knäckstyrkan avsevärt. "

I samarbete med forskare vid National University of Singapore (NUS) och Hong Kong University of Science and Technology (HKUST), Feih och hennes medarbetare utvecklade en metod för att identifiera de starkaste typerna av ojämna fackverk. De uppnådde detta genom att använda matematiska tekniker för att karakterisera komplexa ytor som enkla variabler - en ytas jämnhet, till exempel, eller frekvensen av en återkommande form. En beräkningsalgoritm beräknar sedan knäckhållfastheten för olika geometriska fackverk, och föreslår kandidater baserat på ingångsdesignparametrarna.

Lei Zhang, en doktorsexamen student vid NUS som hjälpte till att leda studien, noterar att med bara några variabler för optimering, denna metod kan enkelt skalas bortom enkla endimensionella former. För att demonstrera detta, forskarna modellerade en 3D-struktur, känd som ett Kagome -gitter, där stjärnformade fackverk har armar som sträcker sig i sex olika riktningar. Deras simuleringar isolerade en ojämn struktur med 20 procent bättre böjningsmotstånd än enhetliga takstolar av samma vikt.

Eftersom kommersiell tillverkningsteknik är inriktad på att producera enhetliga föremål, laget vände sig till additiv tillverkning för att generera en prototyp sandwichpanel från den optimalt formade Kagome gitterstrukturen. Den resulterande 3D-tryckta kärnan validerade modellens förutsägelser, sätter scenen för framtida industriella tillämpningar.

"Nuvarande konstruktioner av gitterstrukturer utnyttjar inte till fullo möjligheterna för additiv tillverkning, "säger Feih." Vårt arbete belyser potentialen för skräddarsydda multifunktionella mönster, genom att kombinera, till exempel, mekaniska och termiska krav till en komponent. "