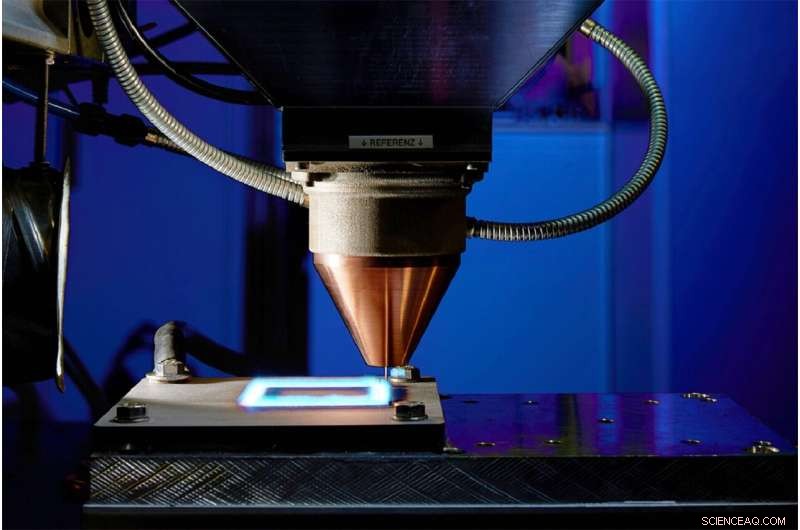

Den nya COLLAR Hybrid Additive Manufacturing-processen bygger på en kombination av ljusbåge och laseravsättning. Kredit:Volker Lannert

Ett exempel på hybridteknologi i sin renaste form har utvecklats och byggts av Fraunhofer ILT för DVS-forskningsprojektet KoaxHybrid. I Aachen har institutets ingenjörer utvecklat ett nytt optiskt system med glassubstrat och en ljusbågsbrännare som förenar metallskyddsgas (MSG)-svetsning och lasermaterialavsättning med en ringformig stråle, vilket skapar en helt ny process. Intresserade parter kan ta reda på hur COLLAR Hybrid-processen kan användas för att öka svetshastigheten och avsättningshastigheten i metallisk 3D-utskrift på en specialistkongress anordnad av DVS—Deutscher Verband für Schweißen und verwandte Verfahren e. V. från 19 till 21 september i Koblenz.

Den nya processen kombinerar det bästa av två världar:två olika tillsatsprocesser med trådformat fyllnadsmaterial. Vi talar om wire arc additive manufacturing (WAAM) och wire laser material deposition (WLMD). Båda processerna har systemrelaterade fördelar och nackdelar:Jämfört med WAAM är WLMD kostsamt, har låga avsättningshastigheter, men kännetecknas av låg värmetillförsel och exakt skiktuppbyggnad exakt på önskad plats. Av denna anledning är det särskilt efterfrågat inom flygindustrin. Om en högre appliceringsmängd krävs är WAAM det bättre valet, varvid de uppnåbara ytorna är vågigare och lageruppbyggnaden är betydligt grövre.

Vid sammanfogning etableras kombinationen av laserstrålesvetsning och gasmetallbågsvetsning under namnet LB-GMA hybridsvetsning. Denna laterala process är dock riktningsberoende och endast i begränsad utsträckning lämplig för sammanfogning av tredimensionella sömmar

När processerna kombineras koaxiellt kan deponeringshastigheten ökas med upp till 150 procent, så att den nya riktningsoberoende 3D-utskriftsprocessen även kan användas för stora komponenter. "Eftersom ytvågigheten minskar minskar mängden efterbearbetning som krävs avsevärt jämfört med WAAM-processen", förklarar Max Fabian Steiner, forskarassistent vid Fraunhofer ILT.

Kombinerade processer säkerställer synergieffekter

Tillverkning av tillsats för trådbåge är en etablerad och robust process, för inte bara kan den nödvändiga systemtekniken förvärvas billigt, utan de flesta metalliska material kan bearbetas med den. Steiner förklarar dess nackdelar:"bågen kan inte fokuseras lika exakt som en laserstråle. Den kan inte användas för att producera lika fina och exakta spår som med en laser."

Tillsammans med sin institutkollega Jana Kelbassa har Steiner utvecklat och byggt – som en motåtgärd – ett speciellt vattenkylt optiskt system med glassubstrat och en vattenkyld ljusbågsbrännare för svetsning och additiv tillverkning med höga effekter. I det nya optiska systemet är båda energikällorna överlagrade och styrkorna hos de två individuella processerna kombineras med lönsamhet.

I hybridprocessen omsluts bågen mellan änden av tråden och substratet av den ringformade laserstrålningen, som av en krage. Tanken bakom denna kombination är att bågen inte kan bryta ut ur denna krage och är tvångsstyrd. Den nya processen har sitt namn, COLLAR Hybrid, att tacka denna "tvingade vägledning", varvid akronymen COLLAR hänvisar till den gemensamma koaxiala laserbågen för de två processerna.

Medan Fraunhofer ILT använder den nya systemtekniken för att vidareutveckla metallisk 3D-utskrift med ringformad laserstråle- och bågteknik, använder RWTH Aachen University Institute for Welding and Joining (ISF) den för att utveckla riktningsoberoende hybridsvetsning med ringfokus och koaxial trådmatning. Båda användningsfallen ingår i DVS-forskningsprojektet KoaxHybrid.

Lämplig för icke-linjär sammanfogning

Men det är inte bara den högre svetshastigheten – ökad med cirka 100 procent jämfört med bågsvetsning enligt initiala tester – som skiljer den nya hybridprocessen åt. "När det gäller att svetsa sömmar som inte bara är linjära, blir det svårt", säger Steiner. "Vid varje hörn eller kurva skulle den konventionella uppställningen behöva roteras, vilket leder till en stor ansträngning för att programmera banorna." Ett alternativ är COLLAR-processen, vars optik möjliggör svetsning i vilken riktning som helst. Dessutom lovar det ytterligare en positiv effekt:"Vi förväntar oss att nya, mindre komplexa svetsförberedelser hos sammanfogningspartnerna kommer att räcka för tjocka plåtar på grund av den styrda bågen."

Båge och laser delar arbetet

Om mycket fina och grova strukturer krävs kan proportionerna av processerna varieras. Med en ren eller majoritetslaserprocess (bågen avstängd helt eller vid låg effekt) kan de utmanande områdena och fina strukturerna avsättas; med en majoritetsbågsprocess kan de grövre strukturerna, såsom breda ribbor eller områden med stora avsättningshastigheter, avsättas betydligt snabbare, mer kostnadseffektivt och med lägre energitillförsel.

Liknande byggstrategier lämpar sig också för material som aluminium eller koppar, som annars vanligtvis kräver mycket dyrare strålkällor med blått eller grönt laserljus. "Till exempel använder jag bågen för att bryta upp aluminiumoxidskiktet, som har en smälttemperatur på 2 200 °C", säger Steiner. "Men aluminiumskiktet under har bara en smälttemperatur på 660°C, som jag sedan kan svetsa eller bearbeta med lägre sammanlagd effekt totalt sett." + Utforska vidare